لوله استیل درزدار – لوله کشی به منظور انتقال سیالات و مایعات بصورت بهینه و مطمئن از نقطه ای به نقطه ی دیگر صورت می پذیرد. بطور کلی جنس لوله ها می تواند از فولاد زنگ نزن (استنلس استیل)، آلومینیوم، پلاستیک و … باشد.

اجزایی که معمولا در سیستم لوله کشی بکار می روند، شامل موارد زیر می شوند:

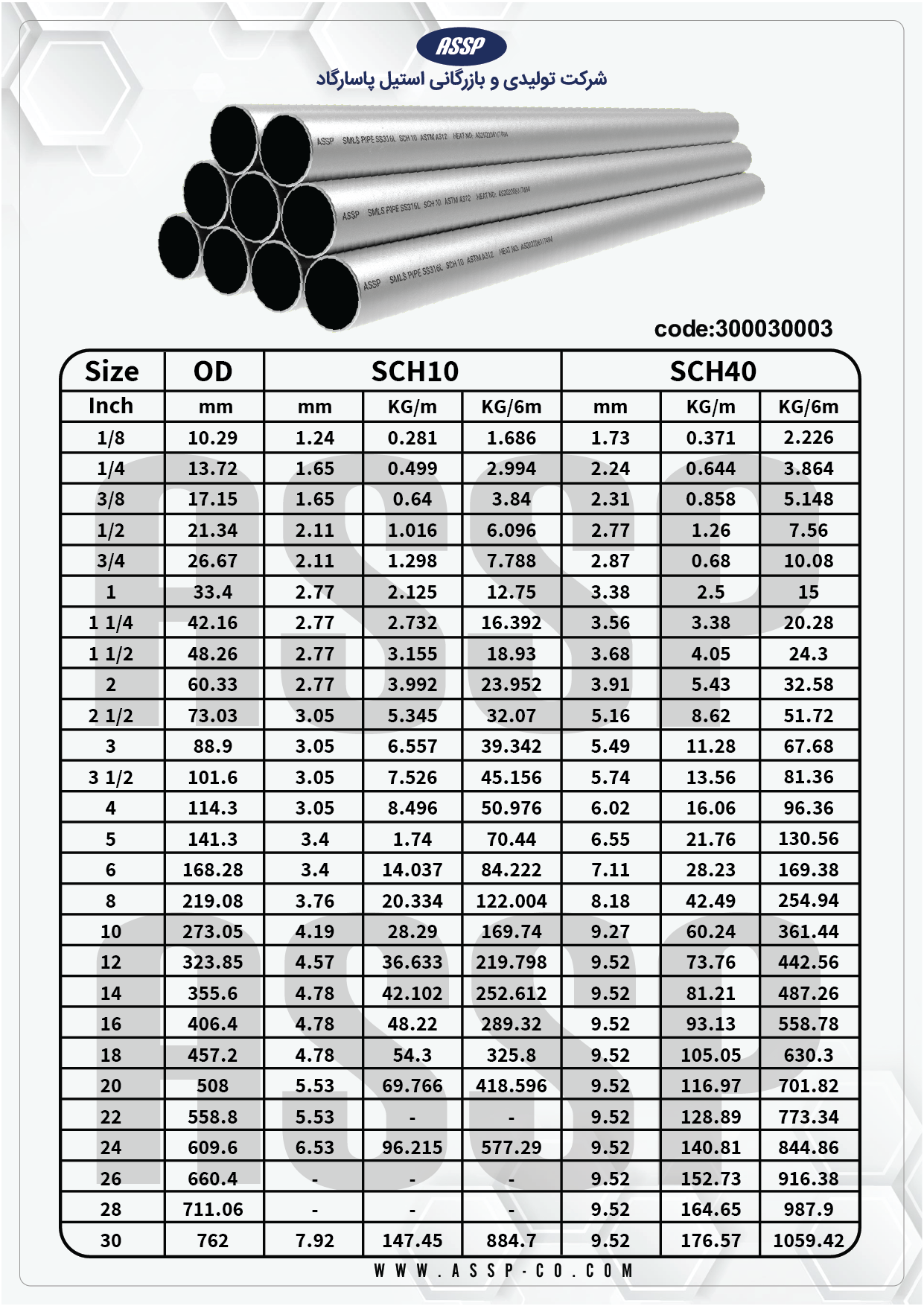

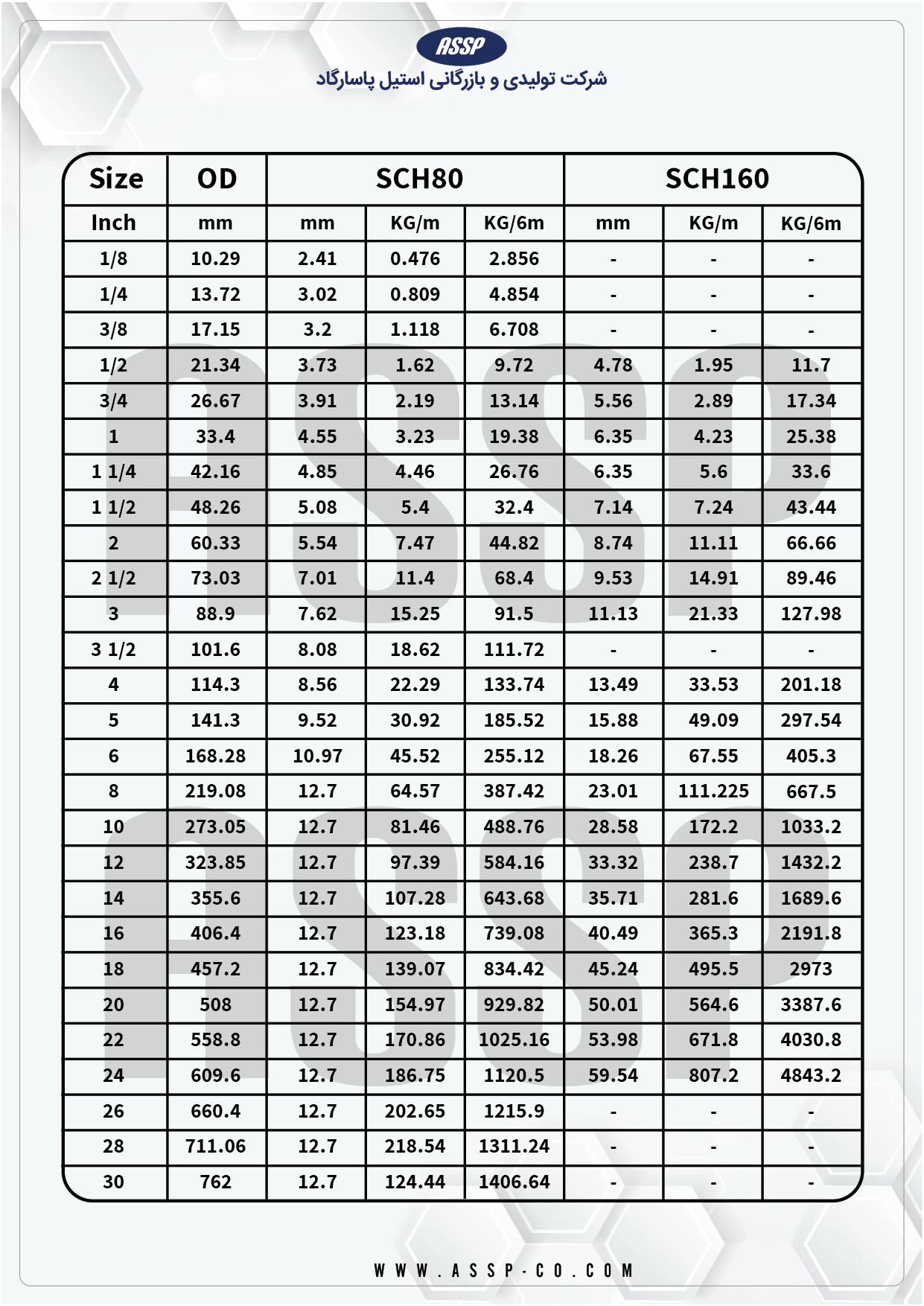

- لوله

- شیرآلات

- فیتینگ ها

- فلنج ها

- گسکت

- فیلتر و صافی