لوله استیل صنایع دارویی (Pipes) که از جنس فولاد زنگ نزن (Stainless Steel) می باشند، در کارخانجات داروسازی و ماشینآلات دارویی به منظور لولهکشی خطوط پایپینگ (Piping) و اتصال تانکهای داروسازی، خطهای پر کن دارو و اتاق تمیز دارو استفاده میگردند. فولاد زنگ نزن استنلس استیل به دلیل مقاومت بالا در برابر خورندگی و همچنین اکسید شدن، بهترین گزینه برای لوله کشی خطوط داروسازی می باشد. به عبارتی لوله استیل صنایع دارویی (Pharmaceutical Stainless Steel Pipes) نوعی لوله استیل بهداشتی است که بهطور خاص برای استفاده در صنایع دارویی، زیستفناوری و صنایع مرتبط با تولید محصولات بهداشتی، طراحی و تولید میشوند. لوله استیل صنایع دارویی باید از بالاترین استانداردهای بهداشتی و کیفیتی برخوردار باشند، زیرا برای انتقال مواد حساس مانند داروها، مواد اولیه دارویی، آب خالص، و سایر مواد مورد استفاده در تولید دارو و محصولات بهداشتی به کار میروند. تا از انتقال آلودگی و تأثیرات منفی بر کیفیت محصولات جلوگیری شود.

ویژگیهای لوله استیل صنایع دارویی

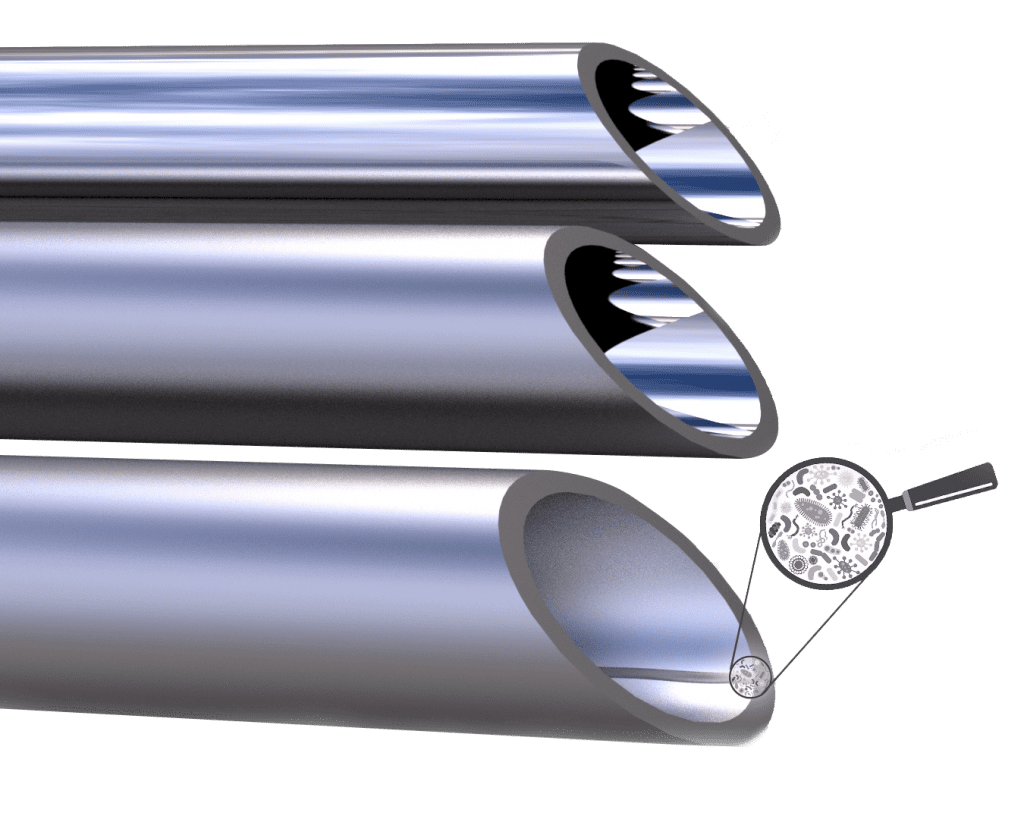

- سطح داخلی بسیار صیقلی: سطح داخلی و خارجی لوله استنلس استیل دارویی باید بسیار صیقلی باشد تا از تجمع آلودگیها و باکتریها جلوگیری شود. زبری سطح داخلی معمولاً کمتر از 0.4 میکرون (Ra<0.4 µm) است تا سطح داخلی کاملاً بهداشتی و تمیز باشد.

- جوشکاری بهداشتی: اتصالات لوله استنلس استیل دارویی باید به جهت جلوگیری از تجمع آلودگی کاملا صاف و بدون ترک باشند به همین جهت برای جوشکاری آن ها از روش هایی خاص مانند جوشکاری TIG استفاده می کنند.

- قابلیت ضدعفونی و استریل کردن: در صنعت دارو ضروریست برای جلوگیری از آلودگی میکروبی بتوانند از دمای های بالا و روش های استریلیزاسیون مکرر استفاده کنند و لوله استنلس استیل دارویی برای تحمل این شرایط ایده آل می باشد.

- عدم واکنش با مواد دارویی: آلیاژ استنلس استیل باید در برخورد با مواد دارویی بی واکنش و بیاثر باشد تا واکنشی با مواد دارویی ایجاد نشود زیرا ممکن است خلوص و کیفیت محصولات را تحت تاثیر قرار دهد.

- سازگاری با استانداردهای بهداشتی: لوله استنلس استیل دارویی باید مطابق با استانداردهای بینالمللی مانند ASME BPE، و GMP باشند که استانداردهای کیفیت و بهداشتی برای صنایع دارویی را تعیین میکنند.

فشار کاری در لوله استیل صنایع دارویی

- حداقل فشار کاری: حداقل فشار کاری برای لوله استیل صنایع دارویی معمولاً به اندازهای است که در طراحی و ساخت آنها در نظر گرفته میشود و به طور معمول نباید کمتر از 5 بار (حدود 0.5 مگا پاسکال) باشد.

- حداکثر فشار کاری: حداکثر فشار کاری لوله استیل صنایع دارویی به عواملی چون قطر لوله، ضخامت دیواره و نوع گرید استیل بستگی دارد.

تحمل حرارت در لوله استیل صنایع دارویی

لوله استیل صنایع دارویی معمولاً میتوانند دماهای بالایی را تحمل کنند. حداکثردمای قابل تحمل آن ها به نوع گرید استنلس استیل و شرایط محیطی بستگی دارد. به طور کلی گرید L316 معمولاً تحمل دماهای تا 250-300 درجه سانتیگراد (482-572 درجه فارنهایت) را دارد. در شرایط خاص و تحت فشارهای مناسب، دمای قابل تحمل لوله استیل صنایع دارویی حتی میتواند به 400 درجه سانتیگراد نیز برسد.

قطر استاندارد در لوله استیل صنایع دارویی

- 1/2 اینچ (12.7 میلیمتر)

- 3/4 اینچ (19.1 میلیمتر)

- 1 اینچ (25.4 میلیمتر)

- 1.5 اینچ (38.1 میلیمتر)

- 2 اینچ (50.8 میلیمتر)

- 3 اینچ (76.2 میلیمتر)

- 4 اینچ (101.6 میلیمتر)

ضخامت استاندارد در در لوله استیل صنایع دارویی

- 0.5 میلیمتر (0.020 اینچ)

- 1 میلیمتر (0.040 اینچ)

- 1.5 میلیمتر (0.060 اینچ)

- 2 میلیمتر (0.080 اینچ)

- 2.5 میلیمتر (0.100 اینچ)

- 3 میلیمتر (0.120 اینچ)

مراحل تولید لوله استیل صنایع دارویی

- انتخاب مواد اولیه

آلیاژ استنلس استیل: انتخاب آلیاژ مناسب از جملهL 316 یا 304 که به خاطر خواص مقاومتی و ضد خوردگیشان در صنایع دارویی مورد استفاده قرار می گیرند.

کنترل کیفیت مواد: قبل از شروع تولید لوله استیل صنایع دارویی، کیفیت و مشخصات شیمیایی مواد اولیه مورد بررسی قرار میگیرد.

- فرآیند نورد (Rolling)

آلیاژ استنلس استیل ابتدا تحت فرآیند نورد گرم قرار گرفته و به صورت نوارهایی به ضخامت مورد نظر نورد می شود. سپس مجددا وارد فرآیند نورد سرد شده تا تحت این فرآیند به نوارهایی به ضخامت و ابعاد دقیق تر تبدیل شوند.

- ساخت لوله (Pipe Formation)

فرآیند لولهسازی: به کمک ماشین آلات خاص نوار های تولید شده در مرحله نورد را به شکل لوله استیل صنایع دارویی گرد درمیآورند و دو انتهای آن را جوش میدهند.

جوشکاری: لوله های ایجاد شده به کمک روش هایی مثل جوشکاری TIG (تنگستن اینرسی) یا الکتروگاز جوش داده می شوند.

- حرارتدهی (Heat Treatment)

آنیلینگ (Annealing): لولههای جوشکاری شده معمولاً تحت فرآیند آنیلینگ قرار میگیرند.

خنککاری: بعد از آنیلینگ، لوله استیل صنایع دارویی به آرامی خنک میشوند تا کیفیت و خواص مکانیکی آنها حفظ شود.

- پولیش و پرداخت سطح (Finishing)

پولیش مکانیکال: لوله استیل صنایع دارویی به منظور کاهش سطوح زبر و ناهموار ممکن است تحت سابزنی و پولیش مکانیکی قرار گیرند.

الکتروپولیش: برای بهبود کیفیت سطح داخلی و خارجی، لوله استیل صنایع دارویی ممکن است تحت فرآیند الکتروپولیش که به حذف لایهای نازک از سطح لوله کمک میکند و باعث ایجاد سطوح براق و صاف می شود، قرار گیرند.

- کنترل کیفیت (Quality Control)

بازرسی و آزمایش: لوله استیل صنایع دارویی جهت انطباق با استاندارد های صنعتی و بهداشتی تحت آزمایشات مختلف از جمله آزمایشات غیر مخرب، اندازهگیری ابعاد و بررسی سطح قرار میگیرند.

مستندسازی: تمامی مراحل تولید و آزمایشات لوله استیل صنایع دارویی ثبت و مستند میشوند تا برای مراحل بعدی و بررسیهای آتی قابل دسترسی باشند.

- بستهبندی و حمل و نقل

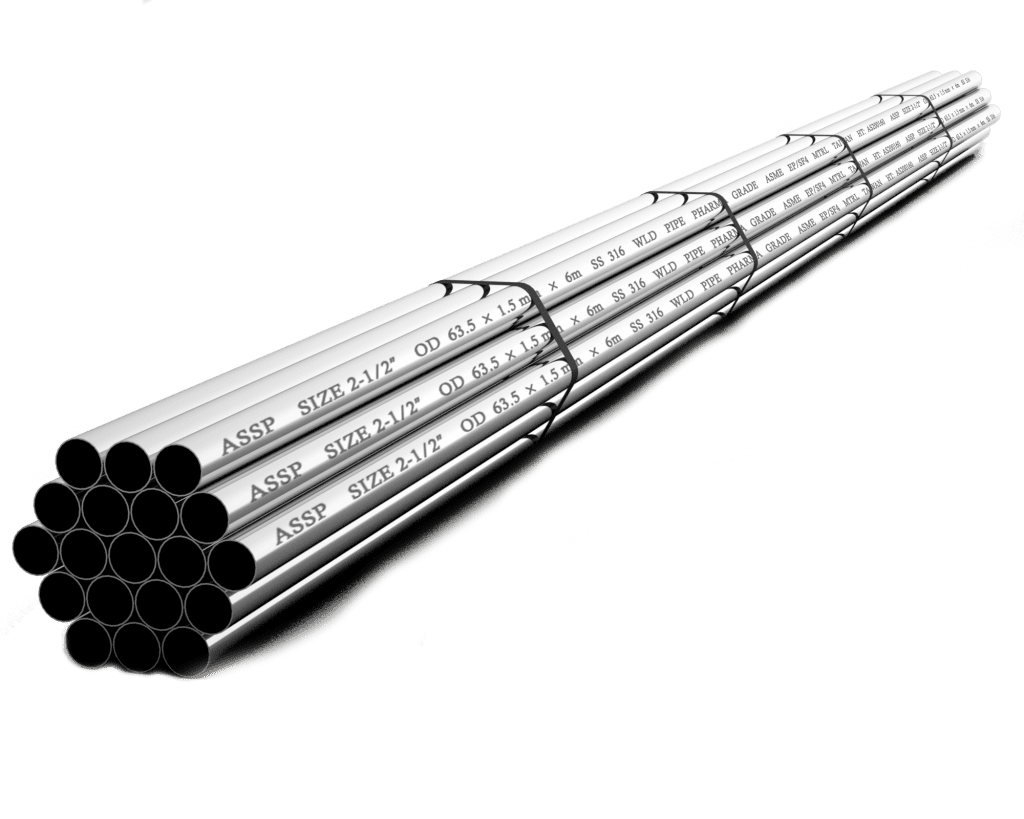

بستهبندی و تحویل کالا: لوله استیل صنایع دارویی تولید شده به صورت ایمن بستهبندی میشوند تا در حین حمل و نقل آسیب نبینند.

راه های تشخیص لوله استنلس استیل دارویی ازسایر لوله استیل صنایع دارویی

- استانداردهای تولید و کیفیت: لوله استیل صنایع دارویی باید بر اساس استانداردهای بینالمللی خاصی مانند ASME BPE (Bioprocessing Equipment)، ISO 9001 و GMP (Good Manufacturing Practice) تولید شوند. این استانداردها ویژگی های لوله استیل صنایع دارویی را مشخص میکنند. این ویژگی ها عبارت اند از :

1.حداقل زبری سطح داخلی (مثلاً معمولاً زیر 0.4 میکرون Ra)

2.دقت بالا در جوشکاری و ساختارهای بدون درز

3.استفاده از گریدهای خاص مانندL 316 که مقاومت بسیار بالایی به خوردگی و تمیزی دارد.

- سطح داخلی و خارجی (پولیش و صافی): لوله استیل صنایع دارویی دارای سطح داخلی و خارجی بسیار صاف و صیقلی هستند که برای جلوگیری از تجمع آلودگی، باکتریها و رسوبات ضروری است.

- زبر بودن سطح: لولههای معمولی ممکن است سطحی خشنتر و پولیش نشده داشته باشند.

- پولیش الکتریکی (Electropolished): از الکتروپولیش جهت بهبود سطح داخلی و ایجاد سطح صاف و بدون زبری استفاده میشود.

- گرید استنلس استیل: لوله استیل صنایع دارویی معمولاً از گریدL 316 ساخته میشوند در حالی که در کاربردهای عمومی ممکن است از گریدهای دیگر مانند 304 استفاده شود. گریدL 316 به دلیل داشتن کربن کمتر و وجود مولیبدن، مقاومت بیشتری به خوردگی دارد و برای فرآیندهای دارویی مناسب تر هستند.

- بدون درز بودن (Seamless): درزهای جوشکاری میتوانند باعث تجمع آلودگی و باکتری ها شوند از این رو لوله استیل صنایع دارویی دارویی باید بدون درز باشند.

- فرایند تمیزکاری و تستها: لوله استیل صنایع دارویی معمولاً پس از تولید تحت فرایندهای تمیزکاری دقیق قرار میگیرند و با استفاده از روشهایی مانند پسیواسیون برای ایجاد لایههای محافظتی آماده میشوند. همچنین، لوله استیل صنایع دارویی معمولاً تحت آزمایشهای فشار، خلاء و حتی تستهای میکروبی قرار میگیرند تا از عدم وجود آلودگی و نشت اطمینان حاصل شود.

- برچسبگذاری و شناسنامه محصول: لوله استیل صنایع دارویی دارای برچسبگذاریهای حک شده خاصی شامل اطلاعاتی مانند گرید استیل، تاریخ تولید، شماره سریال، استانداردهای تولید و اطلاعات فنی میباشند.

در استفاده از لوله استیل صنایع دارویی چه نکاتی را باید رعایت کرد ؟

- استانداردها: لوله استیل صنایع دارویی باید با استانداردهای معتبر مانند ASTM، ISO و الزامات FDA مطابقت داشته باشند.

- گواهینامهها: از تأمینکننده ها درخواست کنید گواهینامه کیفیت و ایمنی محصولات را ارائه دهند.

- انتخاب آلیاژ مناسب: بسته به کاربرد، در صنایع مختلف آلیاژ مناسب (مانندL 316 یا 304) را انتخاب کنید.

- پولیش و پرداخت سطح: اطمینان حاصل کنید که سطح داخلی و خارجی لوله استیل صنایع دارویی بهدرستی پولیش شده است. سطوح با کیفیت بالا (مانند SF4 یا EP) برای جلوگیری از آلودگی و رشد میکروارگانیسمها بسیار حیاتی ومهم است.

- مشخصات دقیق: ازمشخصات دقیق ابعاد، ضخامت و طول لولهها مطمئن شوید. تا با نیازهای پروژه شما همخوانی داشته باشد.

- انتخاب تأمینکننده: تأمینکنندهای را انتخاب کنید که در تولید لوله استیل صنایع دارویی دارای تجربه و سابقه خوبی باشد.

- نظرات و بازخوردها: نظرات و تجربیات سایر مشتریان را بررسی کنید تا از کیفیت و خدمات تأمینکننده اطمینان حاصل کنید.

- تستهای غیر مخرب: اطمینان حاصل کنید که لولهها تحت آزمایشهای غیر مخرب (NDT) قرار گرفتهاند تا از عدم وجود عیوب ساختاری در لوله استیل صنایع دارویی مطمئن شوید.

- گزارشات آزمایش: از تأمینکننده بخواهید تا گزارشات آزمایش و بازرسی را ارائه دهد.

- مقایسه قیمتها: قیمتها را با دیگر تأمینکنندگان مقایسه کنید، اما به یاد داشته باشید که کیفیت و استانداردهای بهداشتی نباید قربانی قیمت پایین شوند.

- هزینههای اضافی: هزینههای حمل و نقل، مالیات و دیگر هزینههای اضافی را در نظر بگیرید.

- ضمانت: از تأمینکننده بخواهید که ضمانت کیفیت محصول را ارائه دهد.

- خدمات پس از فروش: اطمینان حاصل کنید که تأمینکننده خدمات پس از فروش مناسبی ارائه میدهد.