اتصالات فولادی یکی از اجزای ضروری در سیستمهای لولهکشی صنایع نفت، گاز و پتروشیمی هستند که نقش مهمی در حمل و انتقال فرآوردههای سیال این صنایع ایفا میکنند. این اتصالات بهگونهای طراحی میشوند که در برابر شرایط سخت موجود از جمله فشارهای بالا، دمای زیاد و محیطهای خورنده مقاومت کنند. آنها در اشکال، اندازهها و مواد مختلف مانند فولاد کربنی، استیل ضدزنگ و فولاد آلیاژی در دسترس هستند که هرکدام خواص و کاربردهای منحصربهفرد خود را دارند. کیفیت این اتصالات برای اطمینان از عملکرد ایمن و کارآمد آنها بسیار مهم است و این اتصالات را به یک جنبۀ حیاتی در صنایع نفت، گاز و پتروشیمی تبدیل کرده است. در ادامه با ما همراه باشید تا انواع اتصالات استیل در صنعت نفت، گاز و پتروشیمی را به شما معرفی کنیم و ویژگیهای آنها را بررسی کنیم.

- اهمیت اتصالات استیل در صنعت نفت، گاز و پتروشیمی

- ویژگیهای اتصالات استیل در صنعت نفت، گاز و پتروشیمی

-

انواع اتصالات استیل در صنعت نفت، گاز و پتروشیمی

- فلنج

- زانویی

- سهراهی

- چهارراهی

- درپوش

- پلاگ

- بوشن

- یونیون

- کوپلینگ

- مهره ماسوره

- نیپل

- واشر

- چرا اتصالات استنلس استیل در صنعت نفت، گاز و پتروشیمی اهمیت دارد؟

- برای ساخت اتصالات فولادی در این صنایع معمولاً از چه موادی استفاده میشود؟

- چه عواملی بر انتخاب اتصالات استیل برای پروژههای نفت و گاز و پتروشیمی تأثیر میگذارد؟

اهمیت اتصالات استیل در صنعت نفت، گاز و پتروشیمی

اتصالات استیل بهدلیل استحکام، دوام و مقاومت در برابر خوردگی، نقش مهمی در صنعت نفت، گاز و پتروشیمی ایفا میکنند. اتصالاتی مانند سهراهی، فلنج و زانویی و غیره برای اتصال و آببندی بخشهای مختلف سیستم لولهکشی ضروری هستند و موجب یکپارچگی خطوط انتقال سیالات در این صنایع میشوند. اتصالات استیل در صنعت نفت، گاز و پتروشیمی از اهمیت ویژهای برخوردارند؛ زیرا باید در شرایط سخت مانند دماهای شدید، فشارهای بالا و قرارگرفتن در معرض مواد خورنده مقاومت کنند.

انتخاب مواد مناسب برای ساخت اتصالات استیل بسیار مهم است. آنها اغلب از فولاد باکیفیت یا آلیاژهای آن مانند استنلس استیل، فولاد دوبلکس و فولاد کربن ساخته میشوند. هرکدام از این مواد، خواص و ویژگیهای مختلف دارند و توانایی آنها در مقاومت در برابر خوردگی، حفظ استحکام مکانیکی و مقاومت در برابر شرایط آبوهوایی مختلف متفاوت است.

اتصالات فولادی در صنعت نفت، گاز و پتروشیمی از سالهای دور تا به اکنون، برای حمل و انتقال ایمن و کارآمد هیدروکربنها از چاههای نفت و گاز به پالایشگاهها و شبکههای توزیع مورد استفاده قرار میگیرند و یک جزء کلیدی در این سیستمها هستند.

ویژگیهای اتصالات استیل در صنعت نفت، گاز و پتروشیمی

اتصالات فولادی بهدلیل استحکام، دوام و مقاومت در برابر خوردگی در صنایع نفت، گاز و پتروشیمی کاربرد فراوان دارند. در این قسمت به برخی از ویژگیهای کلیدی این اتصالات اشاره میکنیم.

- مقاومت در برابر فشار و دمای بالا: اتصالات فولادی مورد استفاده در این صنایع دارای مقاومت لازم در برابر فشارها و دماهای بسیار بالا هستند و میتوان آنها را در محیطهای سخت و خشن به کار گرفت.

- مقاومت در برابر خوردگی: این اتصالات در برابر خوردگی مقاوم هستند. خوردگی یک نگرانی عمده در صنعت نفت، گاز و پتروشیمی است؛ زیرا معمولاً در این صنایع، تجهیزات در معرض مواد شیمیایی و محیطهای تهاجمی قرار دارند.

- استحکام و دوام: اتصالات استنلس استیل در صنعت نفت، گاز و پتروشیمی، بسیار قوی و بادوام هستند و برای همین میتوانند در برابر فشارهای کاری سنگین و کاربردهای سخت مقاومت کنند.

- تطبیقپذیری: این اتصالات در طیف گستردهای از اشکال، اندازهها و ساختارها وجود دارند. برای همین با کاربردهای مختلف سازگار میشوند.

- انطباق با استانداردهای صنعت: اتصالات استنلس استیل در صنعت نفت، گاز و پتروشیمی باید استانداردهای سختگیرانۀ صنعتی مانند API، ASME و ASTM را رعایت کنند و ایمنی لازم را داشته باشند.

- سفارشیسازی: این اتصالات استیل را میتوان بهصورت سفارشی مانند ابعاد، پوششها یا مواد تشکیلدهنده، برای برآوردهکردن با نیازهای خاص، تولید کرد.

- نصب آسان: نصب اتصالات فولادی نسبتاً آسان است و به حداقل تعمیر و نگهداری نیاز دارند؛ زیرا در صنایع نفت، گاز و پتروشیمی، خرابی اتصالات میتواند منجر به تلفات و هزینههای قابل توجهی شود.

- مقاومت در برابر آتش و گرما: اتصالات استنلس استیل دارای مقاومت بالا در برابر آتش و حرارت هستند. بههمینخاطر برای استفاده در کاربردهای با دمای بالا مانند کورهها، دیگها و مبدلهای حرارتی یک گزینۀ ایدئال محسوب میشوند.

- تنوع پوشش سطح: این اتصالات میتوانند سطوح مختلفی از جمله گالوانیزه، پوشش اپوکسی یا پوشش پودری داشته باشند تا مقاومت آنها در برابر خوردگی را افزایش دهد و ازطرفی ظاهر زیبایی داشته باشند.

- مقاومت در برابر ضربه بالا: اتصالات استیل در صنعت نفت، گاز و پتروشیمی، میتوانند در برابر ضربه، بدون اینکه تغییر شکل دهند یا بشکنند، مقاومت کنند. برای همین به منظور استفاده در کاربردهایی که تجهیزات در معرض لرزش یا استرس ناگهانی قرار میگیرند، مناسب هستند.

انواع اتصالات استیل در صنعت نفت، گاز و پتروشیمی

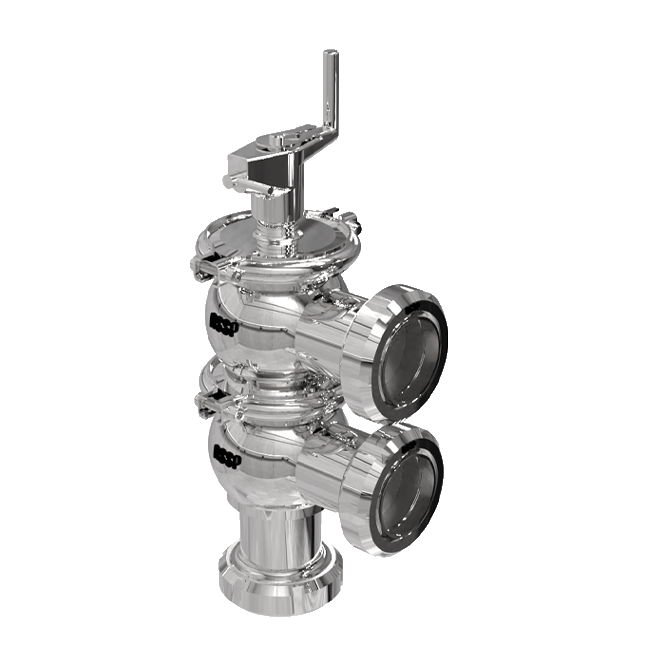

اتصالات استیل بهطور گسترده در صنایع نفت، گاز و پتروشیمی برای اهداف مختلف از جمله اتصال، تغییر مسیر و کنترل جریان سیالات و گازها استفاده میشوند. انواع مختلفی از این اتصالات وجود دارد که در ادامه برخی از آنها را معرفی میکنیم.

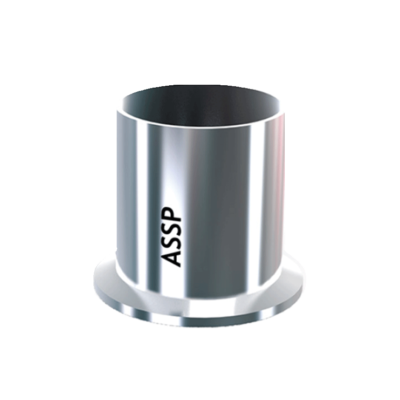

فلنج

فلنجها اتصالات تخت و دیسکیشکلی هستند که به انتهای لوله، جوش داده میشوند تا نقطۀ اتصال لوله یا اتصالات دیگری را فراهم کنند.

زانویی

زانوها اتصالات خمیدهای هستند که جهت خط لوله را ۹۰ درجه یا ۴۵ درجه، تغییر میدهند. آنها در کاربردهای نفت، گاز و پتروشیمی در مواردی که محدودیت فضا وجود دارد یا جایی که لولهها نیاز به تغییر مسیر دارند، استفاده میشوند.

سهراهی

آنها اتصالات T شکلی هستند که برای انشعاب از یک لولۀ اصلی استفاده میشوند تا جریان سیال به لوله یا ظرف کوچکتر جریان یابد.

چهارراهی

این اتصالات، نیز همانند اتصالات سهراهی برای انشعابگیری از خطوط لوله استفاده میشوند؛ اما استفاده از آنها در مقایسه با اتصالات سهراهی، کمتر است.

درپوش

درپوش لوله برای آببندی و انسداد انتهای لولهها و جلوگیری از خروج سیال استفاده میشود. آنها معمولاً در مخازن ذخیرۀ نفت، گاز و پتروشیمی و همچنین در خطوط لولۀ این صنایع به کار میروند.

پلاگ

آنها اتصالاتی استوانهایشکل هستند که برای مسدودکردن جریان سیال یا ایجاد آببندی موقت در لوله قرار میگیرند. این اتصالات استیل در صنعت نفت، گاز و پتروشیمی معمولاً برای تعمیر و نگهداری یا قطعی اضطراری استفاده میشوند.

بوشن

بوشنها کاهندههایی هستند که در داخل لولۀ بزرگتر قرار میگیرند تا قطر آن را کاهش دهند و امکان اتصال آن به لولۀ کوچکتر را فراهم کنند. این اتصالات، اغلب در جایی که تغییراتی در اندازه لوله وجود دارد یا لولهها نیاز به اتصال زاویهدار دارند، به کار میروند.

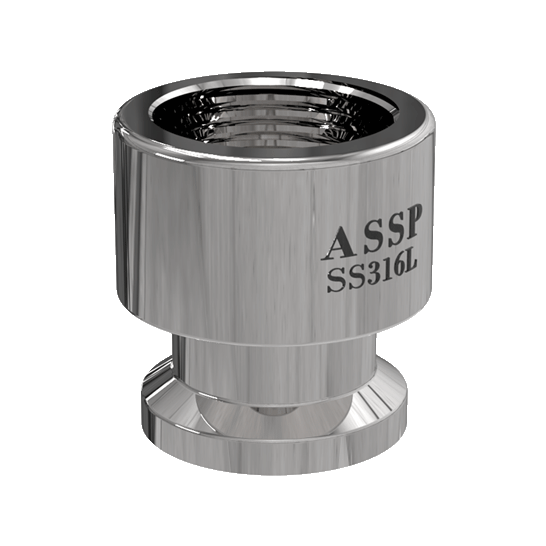

یونیون

یونیونها اتصالات رزوهای هستند که دو لوله را به یکدیگر متصل و در عین حال، امکان جداسازی و مونتاژ مجدد را فراهم میکنند. آنها معمولاً در کاربردهایی که تعمیر و نگهداری یا بازرسی منظم مورد نیاز است، استفاده میشوند.

کوپلینگ

از کوپلینگ برای اتصال دائمی دو لوله به یکدیگر استفاده میشود. آنها در کاربردهای نفت، گاز و پتروشیمی که در آنها اتصال ایمن و دائمی لازم است، مورد استفاده قرار میگیرند.

مهره ماسوره

این اتصالات از سه قسمت اتصال مادگی، اتصال نرینگی و یک مهره تشکیل شدهاند. مهره ماسوره برای اتصال دو لوله به یکدیگر استفاده میشود. همچنین برای تعمیر و نگهداری لولهها میتوان آن را بهراحتی جدا کرد.

نیپل

نیپل اتصالات کوتاه و رزوهای هستند که از لوله بیرون میآیند و یک قسمت دندهای را برای اتصالات ایجاد میکنند. آنها در کاربردهایی استفاده میشوند که در آن، اتصال بین دو لوله یا بین یک لوله و یک ولو یا سایر اتصالات مورد نیاز است.

واشر

آنها اتصالات حلقهایشکلی هستند که برای آببندی اتصالات و جلوگیری از نشتی بین لولهها یا بین لوله و اتصالات استفاده میشوند. آنها در جاهایی مورد استفاده قرار میگیرند که عدم نشتی، حیاتی هستند.

سخن پایانی

اتصالات فولادی اجزای مهمی در صنعت نفت، گاز و پتروشیمی هستند. آنها برای اتصال و آببندی سیستمهای لولهکشی این صنایع استفاده و موجب یکپارچگی خطوط انتقال سیالات میشوند. این اتصالات باید در شرایط سخت مانند دماهای شدید، فشارهای بالا و قرارگرفتن در معرض مواد خورنده مقاومت کنند؛ بنابراین انتخاب مواد برای ساخت انواع اتصالات استیل در صنعت نفت، گاز و پتروشیمی بسیار مهم است و اغلب از فولاد باکیفیت یا آلیاژهای آن ساخته میشوند. شرکت استیل پاسارگاد، تولیدکنندۀ انواع ورق، لوله، شیرآلات و اتصالات استیل، این محصولات را از بهترین مواد و با آخرین فناوری روز دنیا تولید و به بازار عرضه میکند. برای اطلاع از شرایط ویژۀ فروش، با ما تماس بگیرید.

پرسش و پاسخ

چرا اتصالات استنلس استیل در صنعت نفت، گاز و پتروشیمی اهمیت دارد؟

آنها برای اتصال و آببندی سیستمهای لولهکشی این صنایع ضروری هستند و موجب یکپارچگی خطوط انتقال سیالات و گازها میشوند. این اتصالات برای حمل ایمن و کارآمد هیدروکربنها از چاههای نفت و گاز به پالایشگاهها و شبکه های توزیع، اهمیت دارند.

برای ساخت اتصالات فولادی در این صنایع معمولاً از چه موادی استفاده میشود؟

اتصالات فولادی اغلب از فولاد باکیفیت یا آلیاژهای آن مانند استیل ضدزنگ، استیل دوبلکس و فولاد کربن ساخته میشوند. آنها مقاومت بالایی در برابر خوردگی، حرارت، ضربه و شرایط آبوهوایی سخت دارند.

چه عواملی بر انتخاب اتصالات استیل برای پروژههای نفت و گاز و پتروشیمی تأثیر میگذارد؟

انتخاب اتصالات استیل در این صنایع به عواملی مانند شرایط محیطی، نوع سیال، اندازه لوله و انواع لولههای مورد استفاده در پروژه بستگی دارد.