لوله استنلس استیل نفت و پتروشیمی با استاندارد ASTM A312 چیست؟

لوله استنلس استیل نفت و پتروشیمی (Oil And Petro Chemical Pipes)، با استاندارد ASTM A312 در کارخانجات وماشینآلات مربوطه برای لولهکشی و خطهای پایپینگ (Piping)، اتصال مخازن استیل، راکتورهای صنایع نفت و پتروشیمی، فاضلابهای صنعتی و محیط های اسیدی و فشار بالا مورد استفاده قرار میگیرند. لوله از سطح پولیش رافنس زیر 0.6 (RA<0.6) به صورت طوسی رنگ میباشد، که لولهها تحت فشار بالا و ضدخورندگی نصب و راهاندازی میشود.

- لوله استنلس استیل نفت و پتروشیمی با استاندارد ASTM A312 چیست؟

- ویژگیهای استاندارد ASTM A312

- انواع لوله استنلس استیل نفت و پتروشیمی با استاندارد ASTM A312

- لوله استنلس استیل نفت و پتروشیمی مانیسمان (Seamless) یا بدون درز چیست؟

- لوله استنلس استیل نفت و پتروشیمی درزدار (درز مخفی) چیست؟

- تفاوتهای کلیدی بین لوله استنلس استیل نفت و پتروشیمی مانیسمان و درزدار

- ردهبندی (Schedule) لوله استنلس استیل نفت و پتروشیمی با استاندارد ASTM A312

- کاربرد ردههای مختلف لوله استنلس استیل نفت و پتروشیمی با ASTM A312

- ضخامت جداره لوله استنلس استیل نفت و پتروشیمی با استاندارد ASTM A312

- ویژگیهای ظاهری لولههای ASTM A312 صنایع نفت، پتروشیمی

- فشار قابل تحمل در لولههای ASTM A312 صنایع نفت، پتروشیمی

- عوامل تأثیرگذار دیگر در فشار قابل تحمل در لولههای ASTM A312 صنایع نفت، پتروشیمی

- حرارت قابل تحمل در لولههای ASTM A312 صنایع نفت و پتروشیمی

- عوامل موثر بر تحمل دمایی لولههای استنلس استیل

- فرمول محاسبه یک متر لوله ASTM A312 در صنایع نفت، پتروشیمی

- فاکتورهای کلیدی برای اطمینان از مرغوبیت لولههای استنلس استیل با استاندارد ASTM A312

- تفاوت لولههای استنلس استیل با استاندارد ASTM A778 و ASTM A312

- تفاوت کاربرد استاندارد ASTM A312 با استاندارد ASTM A778

- دلایل و مزایای پیکلینگ و اسیدشویی در لولههای استنلس استیل

لوله استنلس استیل نفت و پتروشیمی با استاندارد ASTM A312 ویژگی ها و الزامات تولید و تست لوله های فولادی بدون درز(seamless) و لولههای درزدار (welded) را در صنایع نفت، گاز، پتروشیمی و صنایع شیمیایی مشخص میکند. لوله استنلس استیل نفت و پتروشیمی با استاندارد ASTM A312 را از نظر شیمیایی و مکانیکی برای استفاده در شرایط مختلف صنعتی بررسی و تایید میکند.

ویژگیهای استاندارد ASTM A312

- نوع فولاد: استاندارد ASTM A312 انواع مختلف فولاد از جمله سری 300 (مثل 304 و 316) و سری 400 که مقاومت بالا در خوردگی و اکسیداسیون دارند را پوشش میدهد.

- مقاومت در برابر خوردگی: لوله استنلس استیل نفت و پتروشیمی با استاندارد ASTM A312 با مقاومت بالا به خوردگی، زنگ زدگی و محیط های شیمیایی؛ سازگار با شرایط سخت محیطی هستند.

- پایداری دمایی: لوله استنلس استیل نفت و پتروشیمی با استاندارد ASTM A312 با مقاومت در برابر دما در محیطهایی با دمای بالا مورد استفاده قرار می گیرند.

- روشهای تولید: استاندارد ASTM A312 شامل لولههای بدون درز و لولههای درزدار است. لولههای بدون درز از طریق فرآیند اکستروژن تولید میشوند، در حالی که لولههای درزدار از جوشکاری ورق فولادی به دست میآیند.

- تستها و کنترل کیفیت: استاندارد ASTM A312 شامل آزمایشهای متعددی مانند تست هیدرواستاتیک، تست کشش، و تستهای غیراصولی (مانند تستهای اولتراسونیک و رادیوگرافی) میشود تا از مطابقت لوله ها با استاندارد ASTM A312 اطمینان حاصل شود.

انواع لوله استنلس استیل نفت و پتروشیمی با استاندارد ASTM A312

- لوله استنلس استیل نفت و پتروشیمی بدون درز (مانیسمان)

- لوله استنلس استیل نفت و پتروشیمی درزدار(درز مخفی)

لوله استنلس استیل نفت و پتروشیمی مانیسمان (Seamless) یا بدون درز چیست؟

لوله استنلس استیل نفت و پتروشیمی مانیسمان یا بدون درز (Seamless) در فرآیند تولید، هیچگونه درز جوشی ندارند و به همین دلیل در برابر فشار بسیار مقاوم هستند و در شرایط فشار و دمای بالا در صنایعی مانند نفت، گاز و پتروشیمی به کار میروند. این لوله ها با فرآیند اکستروژن یا نورد گرم تولید شده که باعث بالا رفتن مقاومت مکانیکی لوله های استنلس استیل میشود.

لوله استنلس استیل نفت و پتروشیمی درزدار (درز مخفی) چیست؟

لوله های درزدار یا درز مخفی (Welded)، لوله های ساخته شده از طریق جوش دادن ورق به شکل استوانه هستند که در مقایسه با لوله های مانسیمان اقتصادی تر هستند و در کاربرد هایی با فشار و دمای پایین مانند سیستم آب و فاضلاب و تهویه مورد مصرف قرار میگیرند. فرآیند تولید لولههای درزدار شامل مراحل زیر است:

- 1.برش: ورق فولادی استنلس استیل به عرض و طول مورد نیاز بریده میشود.

- 2.شکلدهی: ورق به صورت استوانهای شکل داده میشود.

- 3.جوشکاری: لبههای ورق به هم نزدیک شده و توسط فرآیند جوشکاری (TIG یا لیزری) به هم متصل و سپس محل جوش به صورت یکدست و صاف جوش داده می شوند.

- 4.پرداخت سطح: جوش تا بدست آمدن ظاهری یکدست کامل پوشانده میشود تا بدون درز به نظر برسد.

تفاوتهای کلیدی بین لوله استنلس استیل نفت و پتروشیمی مانیسمان و درزدار

- مقاومت در برابر فشار: لولههای مانیسمان به دلیل نبودن درز، مقاومت بیشتری در برابر فشار دارند و در کاربردهای با فشار و دمای بالا بیشتر مورد استفاده قرار میگیرند.

- هزینه تولید: تولید لولههای مانیسمان پیچیدهتر و پرهزینهتر از لولههای درزدار است؛ بنابراین، لولههای درزدار از نظر هزینه اقتصادیتر هستند.

- ظاهر و کاربرد: لولههای درزدار در کاربردهای با فشار پایینتر و دمای معمولی، مانند سیستمهای انتقال آب و تهویه مورد استفاده قرار می گیرند.

- کیفیت و ضخامت دیواره: لولههای مانیسمان با ضخامت دیواره متنوعتری تولید می شوند وضخامت دیواره آنها نسبت به لولههای درزدار یکنواختتر است.

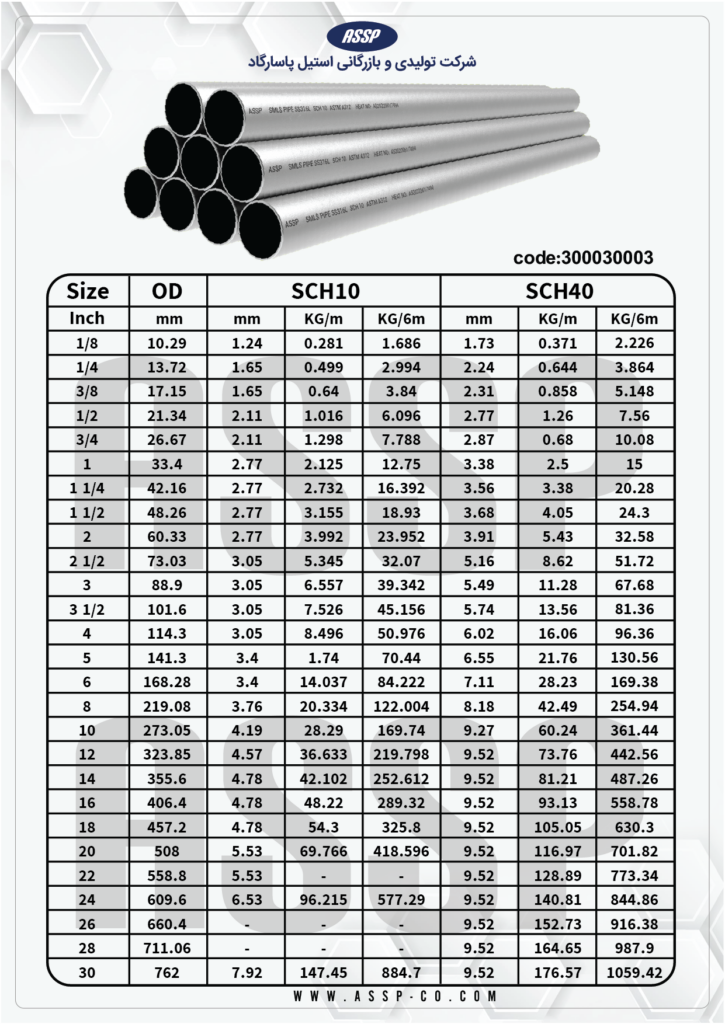

ردهبندی (Schedule) لوله استنلس استیل نفت و پتروشیمی با استاندارد ASTM A312

- Schedule 5S: ضخامت دیواره در این رده کم و مناسب برای فشارهای پایین هستند.

- Schedule 10S: این رده دارای ضخامت دیواره کم و متوسط برای فشارهای پایین تا متوسط است .

- Schedule 40S: متداولترین رده برای استفاده در فشارهای معمولی تأسیسات صنعتی، نفت و گاز با ضخامت دیواره رده متوسط است.

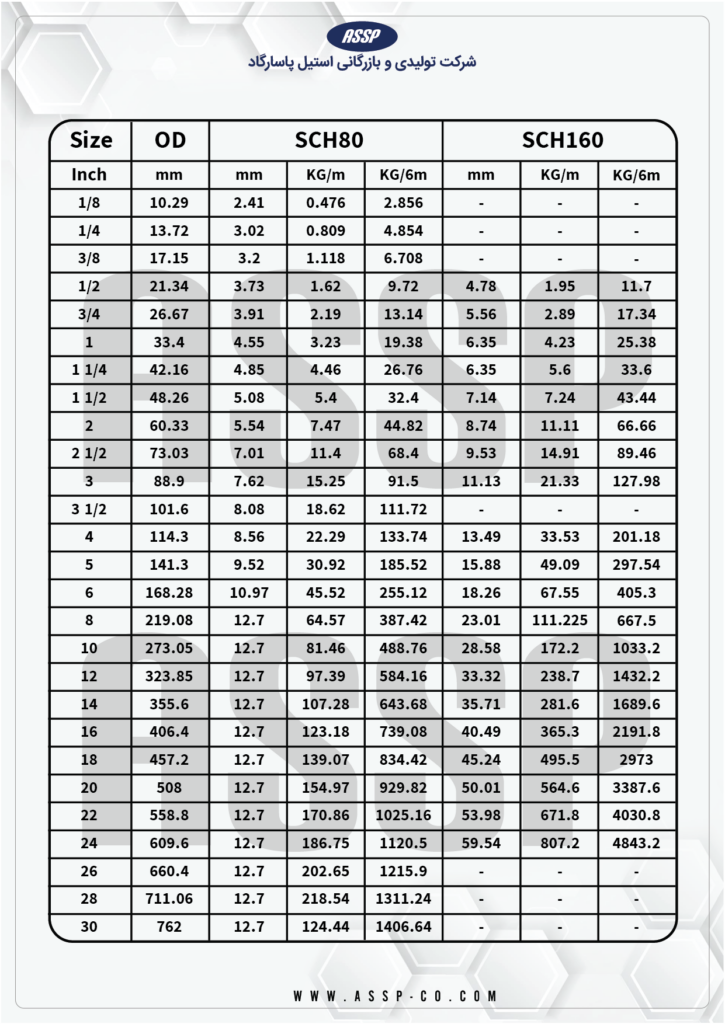

- Schedule 80S: ضخامت دیواره در این رده بالااست و برای فشارهای بالاترمناسب هستند.

- Schedule 160: ضخامت دیواره بسیار بالااست و برای فشار خیلی زیاد کاربرد دارند.

- XXS (Double Extra Strong): این رده دارای ضخامت دیواره بسیار بالا و مناسب مصارف با فشارهای بسیار زیاد است.

کاربرد ردههای مختلف لوله استنلس استیل نفت و پتروشیمی با ASTM A312

- ردههای پایین (مانند Sch 5S و Sch 10S) :بیشتر برای کاربردهای فشار پایین و متوسط مورد استفاده قرار میگیرند.

- ردههای بالاتر (مانند Sch 80S و Sch 160) :در کاربردهای صنعتی و نفت و گاز با فشار بالا مورد استفاده قرار میگیرند.

ضخامت جداره لوله استنلس استیل نفت و پتروشیمی با استاندارد ASTM A312

لوله استنلس استیل نفت و پتروشیمی ASTM A312 از لحاظ ضخامت دیواره، به رده ها تقسیم میشوند که هر رده کاربرد خاص در صنایع مختلف داشته و با توجه به شرایط فنی و فشار مورد نیاز مورد استفاده قرار میگیرند. ردهبندی ضخامت لولههای ASTM A312 عبارت اند از :

- Schedule 5S: دارای دیواره نازک و مناسب کاربردهایی با فشار و دمای پایین است. کاربرد آنها در صنایع غذایی، دارویی، سیستمهای تهویه، و لولهکشی آب میباشد.

- Schedule 10S: این رده دارای ضخامت متوسط است و نسبت به Sch 5S مقاومت بهتری دارد و در فشار پایین تا متوسط در صنایع استفاده میشود. کاربرد آنها در صنایع داروسازی، سیستمهای تهویه و آبرسانی، پروژههای تأسیساتی که به مقاومت در برابر خوردگی نیاز دارند اما فشار زیادی در سیستم وجود ندارد.

- Schedule 40S: ضخامت استاندارد: پرکاربردترین ضخامت برای بسیاری از کاربردها با فشار و دمای متوسط است. کاربرد آنها تأسیسات نفت و گاز، پتروشیمی، صنایع شیمیایی، آب و فاضلاب و انتقال سیالات، صنایع غذایی و دارویی میباشد.

- Schedule 80S: این رده دارای ضخامت بالا میباشد. همچنین دارای دیواره ضخیمتر و مقاومتر در برابر فشارهای بالا و شرایط دمایی سخت است. کاربرد آنها در صنایع نفت و گاز و پتروشیمی، تأسیسات تحت فشار بالا و سیستمهای با دمای بالا و انتقال گازها و مایعات پر فشار است.

- Schedule 160: این رده دارای ضخامت بسیار بالا بوده است و برای فشارهای بسیار زیاد و محیطهایی با خورندگی بالاست. کاربرد آنها در صنایع سنگین مانند حفاریهای عمیق، انتقال گازها و سیالات در فشارهای خیلی بالا و صنایع نیروگاهی است.

- XXS (Double Extra Strong): این رده دارای ضخامت بسیار زیاد بوده است و دارای ضخامت دیوارهای بسیار بالاست و برای تحمل فشار فوقالعاده زیاد طراحی شده است. کاربرد آنها در صنایع نفت و گاز با فشارهای بسیار بالا، خطوط لولهای خاصی از لحاظ فشار و خوردگی است.

ویژگیهای ظاهری لولههای ASTM A312 صنایع نفت، پتروشیمی

- رنگ:

لوله های استنلس استیل نقرهای متمایل به خاکستری و بسته به نوع پرداخت کمی مات تا بسیار براق هستند. رنگ اصلی این لولهها نقرهای-خاکستری بوده و به دلیل وجود کروم و نیکل در برابر اکسیداسیون و تغییر رنگ مقاوم هستند.

- بافت و پرداخت سطح:

پولیش خورده: برخی از این لولهها دارای پرداخت براق (پولیش) هستند و در محیطهای تأسیساتی که ظاهر اهمیت دارد، استفاده میشوند.

پولیش نشده یا مات: این لولهها پرداخت سطحی ندارند و ظاهر آنها مات است. ودر مواردی استفاده می شوند که عملکرد لوله نسبت به ظاهر از اهمیت بیشتری برخودار باشد .

- ظاهر بدون درز یا درزدار:

لولههای بدون درز (Seamless): این نوع لوله ها دارای ظاهری یکنواخت و بدون خط جوش هستند ودر مواردی که استحکام بالا و ظاهر یکنواخت در صنایع مورد نیاز باشد ، کاربرد دارند.

لولههای درزدار (Welded): دارای خط جوش ظریف هستند که در طول لوله دیده میشود، اما با پرداخت مناسب، ظاهر آن بهبود مییابد.

- مقاومت در برابر خش و خوردگی:

این لولهها به دلیل وجود کروم در ترکیبشان، نسبت به زنگزدگی و خوردگی مقاوم هستند و سطح آنها حتی پس از قرار گرفتن در معرض محیطهای خورنده نیز شفاف و براق باقی میماند.

فشار قابل تحمل در لولههای ASTM A312 صنایع نفت، پتروشیمی

میزان تحمل فشار لولههای استنلس استیل ASTM A312به عواملی از جمله ضخامت دیواره (رده/Sch)، قطر لوله و نوع آلیاژ بستگی دارد. این لولهها معمولاً از آلیاژهای سری 300 (304 و 316) که مقاومت خوبی به خوردگی و فشار دارند ساخته میشوند. عوامل تاثیر گذار بر فشار قابل تحمل عبارت اند از:

- ردههای پایینتر (Schedule 5S و Schedule 10S): این ردهها دارای ضخامت دیواره کمتر و برای فشارهای پایین تا متوسط مناسب هستند .

- ردههای متوسط (Schedule 40S): این رده در بسیاری از صنایع و تأسیسات با فشار متوسط استفاده میشود.

- ردههای بالاتر (Schedule 80S و بالاتر): این لولهها دارای دیواره ضخیمتر و فشارهای بالاتر طراحی شدهاند.

- ردههای خیلی بالا (Schedule 160 و XXS): این لولهها بیشترین ضخامت دیواره را دارند و برای فشارهای خیلی بالا در شرایط خاص صنعتی استفاده شوند.

عوامل تأثیرگذار دیگر در فشار قابل تحمل در لولههای ASTM A312 صنایع نفت، پتروشیمی

- نوع آلیاژ استیل: مثلاً استیل 316 با مقاومت به خوردگی و تحمل فشار بیشتر در محیطهای خورنده و با فشار بالا انتخاب مناسبی است.

- دما: افزایش دما معمولاً باعث کاهش مقاومت فشاری میشود بنابراین، فشار قابل تحمل در دمای محیط ممکن است از فشار قابل تحمل در دماهای بالا بیشتر باشد.

حرارت قابل تحمل در لولههای ASTM A312 صنایع نفت و پتروشیمی

لولههای استنلس استیل با استاندارد ASTM A312 که در صنایع نفت، پتروشیمی، صنعتی و تأسیساتی استفاده میشوند به دلیل ترکیب شیمیایی و ساختار خود، توانایی تحمل دماهای بالا را بسته به نوع آلیاژ استیل (مثلاً 304، 316 و 321) و شرایط محیطی دارند. تحمل دمایی انواع آلیاژهای پرکاربرد استنلس استیل در ASTM A312 عبارت اند از :

- استیل 304: حداکثر دمای قابل تحمل در شرایط عادی، تا حدود 870 درجه سانتیگراد (1600 درجه فارنهایت) و در دماهای پیوسته (طولانیمدت) حدود 815 درجه سانتیگراد (1500 درجه فارنهایت) میباشد.

- استیل 316: حداکثر دمای قابل تحمل تا حدود 925 درجه سانتیگراد (1700 درجه فارنهایت) و در دمای پیوسته تا حدود 870 درجه سانتیگراد (1600 درجه فارنهایت) میباشد.

- استیل 321: حداکثر دمای قابل تحمل تا حدود 870 تا 925 درجه سانتیگراد (1600-1700 درجه فارنهایت) میباشد. مزیت آن نسبت به 304 و 316 به دلیل حضور تیتانیوم، مقاومت بیشتری به خوردگی در دماهای بالا دارد. بنابراین در شرایطی که دماهای بالا اعمال میشود، استیل 321 گزینه بهتری است.

عوامل موثر بر تحمل دمایی لولههای استنلس استیل

- نوع آلیاژ: آلیاژهای مختلف استنلس استیل دماهای مختلفی را تحمل میکنند. انتخاب آلیاژ مناسب بستگی به دمای کاری و شرایط خورنده محیط دارد.

- شرایط کاری: قرار گرفتن طولانیمدت در دماهای بالا میتواند باعث کاهش استحکام و خوردگی لوله های استنلس استیل شود.

- وجود محیطهای خورنده: در محیطهایی با گازهای خورنده یا کلریدها، باید از آلیاژهای مقاوم به خوردگی (مثل 316) استفاده کرد.

فرمول محاسبه یک متر لوله ASTM A312 در صنایع نفت، پتروشیمی

برای محاسبه وزن یک متر لوله استنلس استیل با استاندارد ASTM A312 از یک فرمول استاندارد استفاده میشود که شامل قطر خارجی، ضخامت دیواره و چگالی ماده است. فرمول عمومی برای محاسبه وزن یک متر از لوله استنلس استیل به شکل زیر است:

قطر خارجی (OD): قطر خارجی لوله به میلیمتر.

ضخامت دیواره (WT): ضخامت دیواره لوله به میلیمتر.

ثابت تبدیل: ثابت تبدیل یا چگالی تقریبی استنلس استیل که برابر با ۷.۸۵ گرم بر سانتیمتر مکعب است.

فرمول محاسبه یک متر لوله: 1000÷(8/7×3.14×ضخامت ×ضخامت -قطرخارجی)

نکته: این فرمول بر اساس چگالی تقریبی استنلس استیل تنظیم شده است. قطر و ضخامت باید به میلیمتر وارد شوند تا نتیجه به کیلوگرم بر متر داده شود.

فاکتورهای کلیدی برای اطمینان از مرغوبیت لولههای استنلس استیل با استاندارد ASTM A312

- بررسی مشخصات فنی و گواهینامهها

گواهینامه و تستهای کیفی: باید از تولیدکننده گواهینامههای لازم (مانند گواهینامههای مواد اولیه، آزمایشهای مکانیکی و شیمیایی، و نتایج تستهای خوردگی) را درخواست کنید. این گواهینامهها تایید می کنند که لولههای استنلس استیل با استاندارد ASTM A312 تولید شدهاند.

آزمایشهای مکانیکی و شیمیایی: تجزیه و تحلیل عناصر شیمیایی و تستهای مکانیکی مانند آزمون کشش و سختی، اطلاعاتی درباره ترکیب آلیاژ و استحکام لولههای استنلس استیل ارائه میدهند.

آنالیز مواد اولیه: چک کردن درصد کروم، نیکل، و مولیبدن میتواند نشان دهد که آلیاژ به درستی برای لولههای استنلس استیل ساخته شده است.

- کیفیت سطح و ظاهر لوله

سطح صاف و بدون نقص: لولههای استنلس استیل ASTM A312 باید سطحی بدون ترک، خش یا فرورفتگی داشته باشند. این مشکلات نشاندهنده نقص در تولید یا استفاده از مواد اولیه نامرغوب است.

پرداخت سطح: سطح لوله های استنلس استیل باید یکنواخت و یکدست باشد و وجود نقاط غیرطبیعی، نشان دهنده اکسیداسیون یا سایر مشکلات در کیفیت لوله است.

- بررسی ابعاد و ضخامت دیواره

دقت در ابعاد و ضخامت: اندازهگیری دقیق قطر خارجی و ضخامت دیواره لوله به اطمینان از تولید با کیفیت لوله طبق مشخصات کمک میکند.

تلرانسها: بررسی تلرانسها (مثلاً تلرانس قطر خارجی و ضخامت دیواره) میتواند نشان دهد که آیا لوله مطابق با استاندارد ASTM A312 تولید شده است یا خیر. لولههای مرغوب معمولاً تلرانسهای کمی دارند.

- بررسی فرآیند تولید و عملیات حرارتی

آنیلینگ (Annealing): آنیلینگ پس از جوشکاری لوله های A312 ضروریست زیرا باعث افزایش استحکام و مقاومت میشود. لوله های آنیل نشده مقاومت کمتری به خوردگی دارند.

کیفیت جوشکاری: در لولههای درزدار باید به کیفیت و یکدستی، ترک و حفره نداشتن جوش دقت شود.

- آزمایشهای غیرمخرب (NDT)

تستهای غیرمخرب: آزمایشهایی مانند تست رادیوگرافی، تست اولتراسونیک، و تست فشار هیدرواستاتیک میتوانند وجود ترکهای داخلی، حفرهها و سایر نقصهای ساختاری را بررسی کنند.

- خرید از تولیدکنندگان معتبر و برندهای شناختهشده

اعتبار تولیدکننده: خرید از تولیدکنندگان معتبر با سابقه تولید لولههای استنلس استیل برای صنایع حساس مانند نفت و گاز و پتروشیمی به اطمینان از کیفیت محصول کمک میکند.

بازدید از کارخانه و خطوط تولید: در صورت امکان، بازدید از کارخانه و بررسی فرآیندهای تولید میتواند اطلاعات بیشتری درباره کیفیت تولید به شما بدهد.

تفاوت لولههای استنلس استیل با استاندارد ASTM A778 و ASTM A312

- استاندارد ASTM A778: استاندارد ASTM A778 مربوط به لولههای استنلس استیل درزدار جوشکاری شده بدون فرآیند آنیلینگ (Annealing) است.

روش تولید: لولههای استنلس استیل با استاندارد ASTM A778 به روش جوشکاری و بدون عملیات حرارتی آنیلینگ تولید می شوند.

مقاومت به خوردگی و فشار: لولههای استنلس استیل با استاندارد ASTM A778 نسبت به لولههای A312، مقاومت کمتری در شرایط خورنده و تحت فشار بالا دارند .

کاربرد: لولههای استنلس استیل با استاندارد ASTM A778 در سیستمهای انتقال سیالات با فشار و دمای پایینتر مورد استفاده قرار می گیرند .

- استاندارد ASTM A312: استاندارد ASTM A312 به لولههای استنلس استیل بدون درز(مانیسمان) یا درزدار با عملیات حرارتی آنیلینگ اشاره دارد. این لولهها برای تحمل فشار و دمای بالا ،معمولاً در صنایع نفت، گاز، پتروشیمی استفاده میشوند.

روش تولید: شامل لولههای بدون درز (مانیسمان) و درزدار با عملیات حرارتی آنیلینگ که استحکام و مقاومت به خوردگی لوله را افزایش میدهد.

مقاومت به خوردگی و فشار: لولههای استنلس استیل با استاندارد ASTM A312 مناسب محیطهای خورنده هستند .

کاربرد: در شرایطی که نیاز به تحمل فشار و دمای بالا باشد، مانند خطوط لوله نفت، گاز و پتروشیمی، و صنایع حساس لولههای استنلس استیل با استاندارد ASTM A312 مورد استفاده قرار می گیرند .

تفاوت کاربرد استاندارد ASTM A312 با استاندارد ASTM A778

- ASTM A778: استاندارد ASTM A778 بیشتر در سیستمهای کم فشار و دماهای پایین مانند انتقال آب و سیستمهای تهویه استفاده میشود که نیاز به مقاومت بالایی در برابر خوردگی و فشار ندارند.

- ASTM A312: در محیطهای صنعتی و محیطهای خورنده، مانند صنایع نفت و گاز و پتروشیمی که نیاز به تحمل دما، فشار بالا و مقاومت به خوردگی باشد، کاربرد دارد.

دلایل و مزایای پیکلینگ و اسیدشویی در لولههای استنلس استیل

پیکلینگ (Pickling) یا اسیدشویی (Acid Washing) فرآیندی است جهت تمیزکاری سطح لولههای استنلس استیل صنایع نفت، پتروشیمی، صنعتی و تأسیساتی. این روش با استفاده از اسیدها و مواد شیمیایی مخصوص؛ آلودگیها، اکسیدها و سایر ناخالصیهای سطحی را حذف میکند.

- حذف اکسیدها و ناخالصیهای سطحی: پیکلینگ لایه های اکسیدهای فلز، زنگار و لکه های ناشی از حرارت به وجود آمده در فرآیند تولید و جوشکاری را برای ایجاد سطح تمیز و براق از بین میبرد.

- افزایش مقاومت به خوردگی: اکسید ها و ناخالصی های سطحی نقاط شروع خوردگی موضعی هستند و با حذف آنها مقاومت در برابر خوردگی افزایش مییابد.

- بازیابی و بهبود خواص ضدزنگ: اسیدشویی باعث ایجاد سطحی یکنواخت از جنس کروم و نیکل در استنلس استیل میشود که از اکسیداسیون و زنگزدگی جلوگیری و خاصیت ضدزنگ لولهها را بهبود میبخشد.

- آمادهسازی برای پوششهای حفاظتی: در برخی موارد، پس از پیکلینگ، از پوششهای محافظتی یا پولیش استفاده میشود. اسیدشویی سطحی یکنواخت ایجاد میکند که آماده پذیرش این پوششهاست.

- افزایش طول عمر لولهها: پیکلینگ و اسیدشویی باعث میشوند که لولههای استنلس استیل در برابر زنگزدگی و عوامل محیطی مقاومتر شوند که موجب افزایش عمر مفید لولهها در کاربردهای صنعتی و پتروشیمی میشود.

- ظاهر تمیز و یکنواخت: این فرآیند سطح لولهها را براق و یکنواخت می کند .

ویژگیهای استاندارد ASTM A312 راذکر کنید ؟

1.نوع فولاد

2.مقاومت در برابر خوردگی

3.پایداری دمایی

4.روشهای تولید

5.تستها و کنترل کیفیت

انواع لولههای استنلس استیل با استاندارد ASTM A312 را نام ببرید ؟

لولههای مانیسمان (بدون درز)

لولههای درزدار (درز مخفی)

ویژگیهای ظاهری لولههای ASTM A312 صنایع نفت، پتروشیمی راذکر کنید ؟

1.رنگ

2.بافت و پرداخت سطح

3.ظاهر بدون درز یا درزدار

4.مقاومت در برابر خش و خوردگی

ردههای مختلف لولههای ASTM A312 صنایع نفت، پتروشیمی رانام ببرید ؟

Schedule 5S

Schedule 10S

Schedule 40S

Schedule 80S

Schedule 160

XXS (Double Extra Strong)