استیل 316 از گریدهای پرکاربرد است که در صنایع مختلف به دلیل ویژگی های مخصوص به خود استفاده می شود؛ اما استیل 316 دقیقا چیست؟ چه تفاوتی با گرید 316L دارد؟ دقیقا در چه صنایعی به کار می رود؟ در این مطلب قصد داریم تا به طور کامل و با جزئیات زیاد شما را با استیل 316 آشنا کنیم.

استیل 316 چیست؟

یکی از پرکاربردترین گریدهای استیل، گرید 316 است که با نام استیل 316 هم شناخته می شود. البته از نظر کاربرد بعد از گرید 304 قرار دارد. این گرید از بین 16 تا 18 درصد کروم، 10 تا 14 درصد نیکل، 2 تا 3 درصد مولیبدن و درصد کمی کربن تشکیل شده است. یکی از تفاوت های این نوع گرید با 304 داشتن ماده مولیبدن آن است که باعث افزایش مقاومت آن در برابر خوردگی می شود. از این نوع استیل بیشتر در صنایع شیمیایی، پالایشگاه ها و تجهیزات دریایی استفاده می شود.

گرید دیگر 316L است که کربن کمتری دارد و در مکان هایی استفاده می شود که فلز در معرض خطر حساسیت و آسیب با میزان احتمال بیشتری قرار دارد. نوع کربن بالا، 316H است که پایداری حرارتی و مقاومت بالایی در برابر تنش ها دارد. یکی دیگر از گریدهای مرتبط، 316Ti است که بهترین مقاومت در برابر خوردگی دارد.

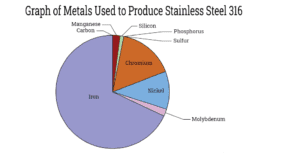

عناصر تشکیل دهنده استیل 316

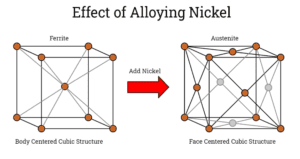

مولیبدن یکی از مهم ترین مواد تشکیل دهنده گرید 316 است که باعث تفاوت این گرید با بقیه شده است. وجود مولیبدن باعث افزایش مقاومت این نوع استیل در برابر خوردگی می شود. همچنین استیل 316 از گروه استیل های آستنیتی است که در آن نیکل به عنوان تثبیت کننده اضافه شده است.

در حالت کلی، گرید 316 از کروم، نیکل، مولیبدن، منگنز، سیلیکون، نیتروژن، کربن، آهن، فسفر و گوگرد تشکیل شده است. عناصر دیگر مانند تیتانیوم و نیوبیوم هم برای دستیابی به دیگر گریدها اضافه می شود.

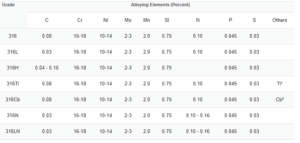

در جدول زیر درصد هر عنصر در هر یک از گریدها آورده شده است:

اما یک سوال اینجاست که هر یک عناصر چه تاثیری بر کیفیت استیل 316 می گذارند:

کربن: مهم ترین عنصر استیل، کربن است. آهن به تنهایی خاصیت مکانیکی ضعیفی دارد؛ اما وقتی با مقادیر مختلف کربن ترکیب می شود، استحکام و سختی بیشتری پیدا خواهد کرد. در واقع افزودن کربن باعث سخت تر و قوی تر شدن استیل می شود؛ اما شکنندگی آن را هم بیشتر خواهد کرد. اگر به دنبال شکل پذیری بهتر هستید، باید میزان کربن را کمتر کنید که با چالش کاهش مقاومت روبرو خواهید شد. برای همین طیف خاصی برای میزان استاندارد کربن تعریف می شود تا بتوان همه خواص را با هم داشت.

کروم: افزودن کروم باعث تبدیل استیل به استیل ضدزنگ می شود. حداقل مقدار کروم برای دستیابی به این هدف 10.5% است. کروم باعث افزایش مقاومت فلز در برابر خوردگی می شود. همچنین کروم دارای اثر تثبیت کننده فریت روی استیل است.

نیکل: نیکل باعث ایجاد ریزساختار آستنیتی در اتاق و در دمای پایین خواهد شد. حداقل مقدار نیکل بین 8 تا 9 درصد است.

مولیبدن: مولیبدن برای افزایش استحکام استیل ضدزنگ در دمای بالا است. همچنین این عنصر باعث افزایش مقاومت استیل در برابر خوردگی حفره ای خواهد شد.

منگنز: منگنز همراه با نتیروژن استفاده می شود تا مقدار مورد نیاز نیکل برای حفظ ریزساختار آستنیتی کاهش پیدا کند.

نیتروژن: نیتروژن با منگنز اضافه می شود. نیتروژن اثری مشابه کربن اما با مزایای اضافی دارد. علاوه بر این نیتروژن تمایل کمتری به واکنش با کروم دارد. برای همین مقدار کم نیتروژن می تواند در افزایش استحکام استیل تاثیر زیادی بگذارد.

تیتانیوم: تیتانیوم تثبیت کننده ای است که به استیل ضد زنگ برای تشکیل گرید 316Ti اضافه می شود. همچنین تیتانیوم یک کاربیدساز قوی تر از کروم است. در گرید 316Ti، تیتانیوم به جای کروم با کربن واکنش نشان می دهد که باعث پایداری این گرید خواهد شد.

نیوبیم: این عنصر همانند تیتانیوم یک تثبیت کننده است که گاهی هر دو با هم استفاده می شوند. البته نیوبیم باعث استحکام جوش عالی خواهد شد.

سیلیکون: سیلیکون یک اکسیدزا در استیل است و در آلیاژها نسبت به بقیه در کمترین مقدار قرار دارد. مقدار کم سیلیکون باعث افزایش استحکام خواهد شد. در مقابل، مقدار زیاد، شکنندگی استیل را بیشتر خواهد کرد.

فسفر: فسفر به نوعی پسماند حاصل تولید استیل کربنی است. مقدار زیاد فسفر آسیب پذیری استیل را نسبت به سیلیکون بیشتر می کند.

گوگرد: گوگرد به طور طبیعی در سنگ معدن خام و همانند فسفر در استیل به عنوان پسماندهای تولید وجود دارد. مقدار بالای گوگرد هم می تواند خاصیت شکنندگی را زیاد کند و تاثیر منفی بر عملکرد بگذارد.

ویژگی ها و خواص استیل 316

یکی از مهم ترین خواص و ویژگی های استیل 316 مقاومت بالای آن در برابر مواد شیمیایی به دلیل وجود مولیبدن است؛ اما خواص این نوع آلیاژ فقط محدود به این مورد نمی شود، بلکه موارد زیر را هم می توان در نوشت:

- مقاومت در برابر خوردگی به ویژه خوردگی حفره ای به دلیل وجود مولیبدن

- حفظ استحکام در طیف وسیعی از دماها

- میزان جوش پذیری عالی به دلیل داشتن مقاومت بالا

گریدهای 316

استیل 316 از چند گرید زیر تشکیل شده است:

- 316L: پرکاربردترین گرید است که کربن کمتری نسبت به بقیه دارد. محتوای کم کربن به معنای تشکیل کمتر رسوبات کاربید کروم است که باعث افزایش مقاومت و سختی در برابر خوردگی خواهد شد.

- 316H: دارای مقادیر بیشتر کربن است که باعث بهبود پایداری حرارتی و مقاومت در برابر تنش خواهد شد. البته به دلیل داشتن مقدار زیاد کربن، در عملیات جوشکاری، آسیب پذیری بالایی خواهد داشت.

- 316Ti و 316Cb: به گریدهای تثبیت کننده معروف هستند. در این نوع گریدها تیتانیوم، مقدار کم کربن و نیوبیوم اضافه شده است.

- 316N: دارای مقدار زیاد نیتروژن است که استحکام بالا در کاربردهای خاص تضمین می کند.

- 316LN: این گرید کربن کمتری دارد؛ اما محتوای نیتروژن آن زیاد است.

تفاوت 316 با 316L چیست؟

در صنایع بیشتر از 316 و 316L استفاده می شود که هر یک هم کاربرد مخصوص به خود را دارند. در واقع از 316L با اهداف خاصی استفاده می شود که در آن امکان کاربرد 316 نیست. تفاوت های این دو گرید شامل موارد زیر است:

- 316L مقاومت بالایی در برابر خوردگی دارد و می تواند دماهای بالا را به خوبی تحمل کند. همچنین نسبت به 316 نقطه ذوب بالایی هم دارد.

- برای کاربردهای حساس مانند پزشکی، دارویی و غذایی از 316L استفاده می شود. برای اینکه سطح آن صاف و براق است.

- شکل پذیری 316L نسبت به 316 بیشتر است.

کاربردهای استیل 316

از استیل 316 و گریدهای آن در تمامی صنایع استفاده می شود؛ اما بیشترین صنایعی که از این استیل بیشترین استفاده را می برند، شامل موارد زیر است:

- هوافضا

- خودروسازی

- معماری

- شیمیایی

- خوردنی و آشامیدنی

- دارویی

- پزشکی

- پالایشگاه ها

- نیروگاه ها

- مخابرات

- منسوجات

- کاغذ

- حمل و نقل

استیل 316 یکی از پرکابردترین گریدهایی است که به دلیل مولیبدن اضافی مقاومت بالایی دارد؛ از این رو در صنایع مختلفی مورد استفاده قرار می گیرد. در این مطلب سعی کردیم تا شما را به طور کامل با اصلی ترین جزئیات استیل 316 آشنا کنیم.