یک نوع ریختهگری فولاد که امکان تولید قطعات فلزی پیچیده را با دقت بالا و پرداخت سطح صاف و صیقلی فراهم میکند، ریختهگری دقیق فولاد ضدزنگ نام دارد. این روش شامل ایجاد یک الگوی مومی، پوشاندن آن با پوستۀ سرامیکی، ذوبکردن موم برای ایجاد حفره و سپس ریختن فلز مذاب به داخل حفره برای ایجاد قطعۀ فولادی مورد نظر است. ریختهگری دقیق استنلس استیل در جاهایی که اجزای فلزی پیچیده و باکیفیت نیاز است، کاربرد دارد. در ادامه با ما همراه باشید تا درباره این نوع ریختهگری بیشتر صحبت کنیم.

منظور از ریختهگری دقیق فولاد ضدزنگ چیست؟

ریختهگری دقیق فولاد ضدزنگ یک فرآیند ریختهگری است که برای تولید قطعات فلزی پیچیده با سطح صیقلی، دقت بالا و مقاومت در برابر خوردگی به کار میرود. این فرآیند شامل ریختن فولاد ضدزنگ مذاب در یک قالب سرامیکی است که با یک الگوی مومی ایجاد شده است. این روش معمولاً در صنایعی مانند هوافضا، خودروسازی، فرآوری مواد غذایی و پزشکی استفاده میشود.

بهطور مشخص، در جایی که استفاده از قطعات با اشکال پیچیده و پرداختهای سطحیِ باکیفیت ضروری است. مزایای ریختهگری دقیق، شامل مقاومت بالای آن در برابر خوردگی است. بههمیندلیل برای طیف گستردهای از کاربردها استفاده میشود. این فرآیند بهخاطر توانایی آن در تولید قطعات با اشکال هندسی پیچیده و پرداختهای دقیق، محبوب است.

فرآیند ریختهگری دقیق فولاد ضدزنگ

ریختهگری دقیق، همانگونه که از اسم آن مشخص است، دقیقترین روش ریختهگری برای تولید قطعات فولاد ضدزنگ است. بهخصوص آن دسته از محصولات که ساختارهای نامنظم یا پیچیده دارند. فرآیند ریختهگری دقیق فولاد ضدزنگ شامل چندین مرحله است که در این قسمت به معرفی آنها میپردازیم.

مرحله ۱: طراحی محصول و طراحی قالب

در این مرحله، بر اساس محصول مورد نیاز یا نقشههای طراحی، قالب طراحی میشود.

مرحله ۲: ساخت و بازرسی مدل مومی

پس از آمادهشدن قالب، موم به داخل حفره قالب تزریق و پس از خنک شدن، مدل مومی از قالب خارج میشود. سپس برخی از عیوب ظاهری مدل مانند شیار، نازل تزریق موم، الگوی جریان موم و غیره، بازرسی و برطرف میشود.

مرحله ۳: مونتاژ

پس از بازرسی مدل مومی، آنها یکبهیک به سیستم ریختهگری جوش داده میشوند تا یک مجموعه تشکیل شود که بهاصطلاح به آن مونتاژ درختی میگویند. زیرا طرحی که از بههم چسباندن مدلهای مومی به یکدیگر ایجاد میشود، بهشکل یک درخت است.

مرحله ۴: ساخت پوسته

ساخت پوسته یک فرآیند کامل silica sol است. ابتدا مونتاژ درختی در یک پوشش colloidal silica، فرو برده میشود. سپس روی آن ماسۀ مقاوم در برابر آتش پاشیده میشود تا خشک و سفت شود و یک سطح پوشش نسوز متراکم در خارج از سطح مدل مومی، تشکیل شود. این مرحله ۵ تا ۶ بار تکرار میشود تا درنهایت یک پوستۀ silica sol مستحکم و نسوز به دست آید.

مرحله ۵: مومزدایی

در این مرحله از ریختهگری دقیق فولاد ضدزنگ، پوسته را در کوره با دمای بالا قرار میدهند تا موم داخل آن با حرارت ذوب شود. در نهایت یک حفره به دست میآید که میتوان با آن قالبگیری کرد.

مرحله ۶: ریختن مذاب در قالب

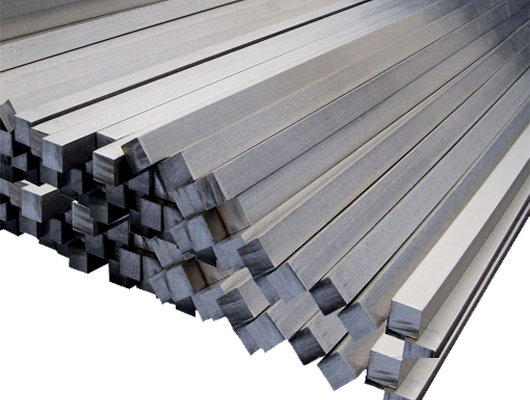

شمشهای فولاد ضدزنگ در دمای بالا به حالت مایع تبدیل و داخل پوسته ریخته میشوند. سپس در دمای اتاق خنک میشوند.

مرحله ۷: برش

در این مرحله، فضاهای خالی ریختهگری فولاد ضدزنگ را برش میدهند و دروازۀ ورود مواد مذاب با دستگاه برداشته میشود.

مرحله ۸: پرداخت سطح

سطح فولاد ریختهگریشده با پرداختهای مختلف سطحی مانند شاتبلاست، سندبلاست، الکتروپولیش، پولیش آینهای و غیره صاف میشود.

مرحله ۹: ماشینکاری

اگر محصول نیاز به پرداخت بیشتری داشته باشد، روی آن ماشینکاری انجام میشود.

مرحله ۱۰: بازرسی

پس از اتمام مراحل تولید، یک بازرسی دقیق روی قطعه انجام میشود. بازرسی، یک فرآیند ضروری قبل از تحویل است که شامل بازرسی ابعادی، بازرسی عیوب و بازرسی مواد میشود.

مزایای ریختهگری دقیق استیل استنلس

این نوع ریختهگری استیل ضدزنگ، مزایای متعددی را ارائه میدهد که آن را به یک فرآیند تولید ترجیحی برای صنایع مختلف تبدیل میکند. برخی از مزایای کلیدی آن عبارتاند از:

- سطح صیقلی: این فرآیند میتواند قطعاتی با سطح صیقلی عالی تولید کند. بههمیندلیل، برای کاربردهایی که دقت و زیباییشناسی مهم هستند، مانند صنایع پزشکی، هوافضا و خودروسازی مناسب است.

- مقاومت در برابر خوردگی: ریختهگری دقیق فولاد ضدزنگ، دارای مقاومت بالا در برابر خوردگی است و برای استفاده در محیطهای خشن، ازجمله دریا، پردازش مواد غذایی و کاربردهای پزشکی ایدهآل است.

- ساخت اشکال پیچیده با جزئیات زیاد: این فرآیند امکان تولید قطعات با اشکال پیچیده و جزئیات زیاد را فراهم میکند که ممکن است دستیابی به آن با سایر روشهای ریختهگری، دشوار یا غیرممکن باشد.

- تلرانسهای دقیق: با این روش، ساخت قطعاتی با تلورانس دقیق امکانپذیر میشود. بههمیندلیل صنایعی که دقت ابعادی برایشان مفید است، از این روش برای تولید قطعات مورد نظر خود استفاده میکنند.

- حداقل پرداخت سطح، بعد از ریختهگری: قطعات تولیدشده با این روش به حداقل پرداخت سطح یا ماشینکاری نیاز دارند و بههمیندلیل در هزینه و زمان صرفهجویی میشود.

استاندارد تلرانس ریختهگری دقیق استنلس استیل

فرآیند ریختهگری دقیق فولادی، دقیقترین فرآیند ریختهگری است. این فرآیند میتواند قطعات فولادی با دقت بالا تولید کند. در ادامه، جدول تلرانس ابعادی خطی ISO8062 (GB/T6414) CT5-CT6 برحسب میلیمتر آورده شده است.

| > | ≤ | CT5 | CT5 | CT6 | CT6 |

| 0 | 10 | 0.36 | ±0.18 | 0.52 | ±0.26 |

| 10 | 16 | 0.38 | ±0.19 | 0.54 | ±0.27 |

| 16 | 25 | 0.42 | ±0.21 | 0.58 | ±0.29 |

| 25 | 40 | 0.46 | ±0.23 | 0.64 | ±0.32 |

| 40 | 63 | 0.5 | ±0.25 | 0.7 | ±0.35 |

| 63 | 100 | 0.56 | ±0.28 | 0.78 | ±0.39 |

| 100 | 160 | 0.62 | ±0.31 | 0.88 | ±0.44 |

| 160 | 250 | 0.7 | ±0.35 | 1 | ±0.5 |

| 250 | 400 | 0.78 | ±0.39 | 1.1 | ±0.55 |

| 400 | 630 | 0.9 | ±0.45 | 1.2 | ±0.6 |

کاربرد ریختهگری دقیق فولاد ضدزنگ

ریختهگری دقیق بهدلیل خواص مکانیکی فوقالعاده، مقاومت در برابر خوردگی و امکان ساخت اشکال پیچیده، در طیف گستردهای از کاربردها در صنایع مختلف مورد استفاده قرار میگیرد. در این بخش به برخی از کاربردهای آن اشاره میکنیم.

- صنعت هوافضا: از این نوع ریختهگری در ساخت اجزای موتور و قطعات ساختاری هواپیماهای تجاری و نظامی استفاده میشود.

- صنعت پردازش شیمیایی: خاصیت مقاومت در برابر خوردگی قطعات ساختهشده از روش ریختهگری دقیق، باعث میشود که برای استفاده در تجهیزات پردازش شیمیایی مانند راکتورها، مبدلهای حرارتی و پمپها، ایدهآل باشد.

- صنایع غذایی و آشامیدنی: بهکارگیری ریختهگری دقیق فولاد ضدزنگ در ساخت ماشینآلات پردازش مواد غذایی، تجهیزات تولید آبمیوه و لوازم آشپزخانه، بهداشت و نظافت را تضمین میکند.

- صنعت پزشکی: ابزار جراحی، ایمپلنتها و دستگاههای پزشکی، بهدلیل نیاز به داشتن خواص زیستسازگاری و مقاومت در برابر خوردگی، با این روش ساخته میشوند.

- صنعت خودرو: ریختهگری دقیق، بهدلیل ایجاد استحکام بالا، در ساخت قطعات خودرو مانند گیربکسها، کالیپرهای ترمز و سیستمهای اگزوز، به کار میرود.

- صنایع دریایی: این نوع ریختهگری در ساخت سختافزارهای دریایی، اتصالات قایق و ملخها استفاده میشود و از خوردگی آنها در محیطهای دریایی جلوگیری میکند.

- معماری و ساختوساز: عناصر تزئینی و کاربردی مانند نردهها و دستگیرۀ درها بهدلیل دوام و جذابیت زیباییشناختی، اغلب از روش ریختهگری دقیق ساخته میشوند.

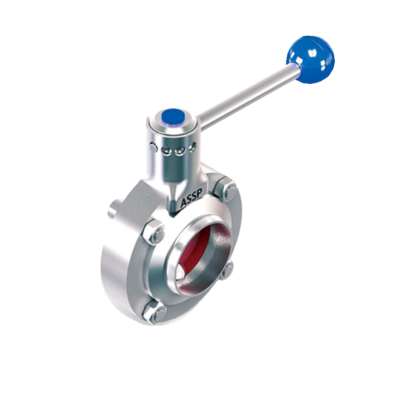

- صنعت پمپ و والو: این نوع ریختهگری در ساخت پمپها و والوها برای جابجایی سیالات، تصفیه آب و صنعت نفتوگاز استفاده میشود. زیرا قطعات ساختهشده با این روش، مقاومت بالایی در برابر خوردگی دارند و میتوانند فشارهای بالا را تحمل کنند.

- صنعت تولید برق: قطعاتی مانند پرههای توربین، محفظه ژنراتور و لولههای مبدلهای حرارتی در نیروگاهها با استفاده از تکنیکهای ریختهگری دقیق تولید میشوند.

سخن پایانی

ریختهگری دقیق، امکان تولید اجزای فلزی پیچیده و باکیفیت را با طیف وسیعی از کاربردها در صنایع مختلف فراهم میسازد. توانایی این روش در ایجاد اشکال پیچیده با دقت بالا و پرداخت سطح عالی، آن را به انتخابی ایدهآل برای صنایعی مانند هوافضا، خودروسازی، تجهیزات پزشکی و صنعتی تبدیل کرده است. استفاده از روش ریختهگری دقیق فولاد ضدزنگ، باعث میشود که قطعۀ تولیدشده، مقاومت و استحکام فوقالعادهای در برابر خوردگی داشته و برای اجزای حیاتی در محیطهای سخت ایدهآل باشند. شرکت استیل پاسارگاد تولیدکننده انواع لوله، ورق، شیرآلات و اتصالات استیل، افتخار دارد که محصولات خود را با بهرهگیری از فناوری روز دنیا و استفاده از مواد اولیه باکیفیت تولید میکنند. برای اطلاع از شرایط ویژه فروش با ما تماس بگیرید.

منابع: +

پرسش و پاسخ

چرا از فولاد ضدزنگ در ریختهگری دقیق استفاده میکنیم؟

ریختهگری دقیق باعث میشود که قطعه بهدستآمده، مقاومت بالایی در برابر خوردگی داشته و برای کاربرد در محیطهای خشن یا خورنده مناسب باشد. علاوهبراین، محصول حاصل از این روش، استحکام و دوام زیادی دارد و میتواند فشارهای زیاد و دماهای بالا را تحمل کند.

معمولاً چه صنایعی از ریختهگری دقیق فولاد ضدزنگ استفاده میکنند؟

ریختهگری دقیق بهدلیل مزایای فراوانی که دارد، در صنایعی مانند هوافضا، خودروسازی، پزشکی، صنایع غذایی، دریایی و تولید تجهیزات صنعتی مختلف مورد استفاده قرار میگیرد.

دقت ابعادی ریختهگری دقیق چقدر است؟

این نوع ریختهگری میتواند به تلرانسهای ابعادی خیلی دقیق دست یابد، که معمولاً بسته به اندازه و پیچیدگی قطعه از 0.005 ± اینچ تا 0.015 ± اینچ متغیر است.