این ماده، نوعی فولاد آلیاژی است که در برابر خوردگی و لکهشدن مقاوم است. بههمیندلیل برای طیف وسیعی از کاربردها استفاده میشود. این آلیاژ فولادی دارای حداقل 10.5٪ کروم است که به آن خواص منحصربهفردی میدهد. از مزایای استیل ضدزنگ میتوان به دوام بالا، مقاومت در برابر خوردگی و لکشدن، زیبایی و سهولت در تمیزکردن اشاره کرد.

با این حال، مانند هر ماده دیگری، این نوع فولاد نیز دارای معایبی از جمله قیمت بالا، آسیبپذیری در برابر خراش و اثر انگشت است. با وجود این محدودیتها، این ماده ،یک ماده همهکاره و پرکاربرد در صنایع مختلف از جمله ساختوساز، حملونقل، تجهیزات پزشکی و کالاهای مصرفی به شمار میآید. در ادامه با ما همراه باشید تا درباره این نوع استیل بیشتر صحبت کنیم.

استیل ضدزنگ چیست؟

استیل زنگنزن نوعی آلیاژ فولادی است که حاوی حداقل 10.5 درصد کروم است و مقاومت آن را در برابر خوردگی افزایش میدهد. این ماده بهدلیل توانایی خود در مقاومت در برابر زنگزدگی و لکهشدن شناخته میشود و بههمیندلیل برای طیف گستردهای از کاربردها مناسب است. این فولاد بهخاطر داشتن ویژگیهایی چون دوام، استحکام و ویژگیهای بهداشتی، معمولاً در تولید لوازم آشپزخانه، تجهیزات صنعتی، ابزار جراحی و سازههای معماری استفاده میشود.

مراحل تبدیل استیل به استیل ضدزنگ

این فولاد بخشی جداییناپذیر از زندگی مدرن است. این نوع فولاد از آهن، نیکل، کربن، مولیبدن و کروم ساخته میشود. نیکل و کروم یک لایه اکسیدی ایجاد میکنند و باعث میشوند که استیل در برابر زنگزدگی و خوردگی مقاوم شود. این لایه، براق و بازتابنده است که این استیل را از استیل ساده متمایز میکند. در این بخش قصد داریم مراحل تبدیل استیل به استنلس استیل را بررسی کنیم.

مرحله ۱: حرارتدادن مواد خام تا نقطۀ ذوب

این مرحله همانطور که به نظر میرسد، ساده است. مواد اولیه را در یک کورۀ الکتریکی قرار میدهند و ذوب میکنند. این مرحله معمولاً ۸ تا ۱۲ ساعت طول میکشد تا مواد بهطور کامل ذوب شوند.

مرحله ۲: حذف کربن اضافی از توده فلزات

هنگامی که تودۀ فلزات مذاب شد، نوبت حذف کربن است. برای حذف کربن اضافی، از اکسیژنزدایی خلاء (VOD) استفاده میکنند. همچنین گاهی اوقات با اکسیژن آرگون (AOD) فرآیند حذف کربن را انجام میدهند. با این روشها میتوان میزان کربن حذفشده را کنترل کرد. با کنترل حذف کربن، میتوان انواع مختلف استیل مانند گرید 310، 304 و گریدهای دیگر را تولید کرد. مقدار کربن موجود در فولاد، استحکام کششی و شکنندگی آن را تعیین میکند.

مرحله ۳: تنظیم دقیق محصول نهایی

برای تنظیم دقیق محصول نهایی از تیونینگ یا همزدن استفاده میشود. مخلوط مذاب فلزات هم زده میشود تا اجزای مختلف آن، بهطور مساوی در سراسر مخلوط توزیع شوند. همچنین ممکن است از همزدن برای حذف برخی از اجزای مخلوط استفاده شود. این مرحله بسیار مهم است؛ زیرا باید اطمینان حاصل شود که استیل نهایی، دارای کیفیت یکسانی است.

مرحله ۴: شکلدادن/ریختهگری

مرحلۀ بعدی فرآیند تولید این استیل، قراردادن فلز در فرآیندهای مختلف شکلدهی است. یکی از محبوبترین فرآیندها، نورد گرم فولاد است. از نورد گرم بیشتر برای ایجاد شمش و بیلت استفاده میشود. با توجه به اینکه نورد گرم، سطحی ناهموار روی فولاد ایجاد میکند، برای پرداختهای دقیقتر، نورد سرد را انتخاب میکنند.

از روشهای دیگر ریختهگری، برای تبدیل اسلبهای فولادی به ورقها، پلیتها و نوارهای استیل استفاده میشود. این مرحله از فرآیند، جایی است که فولادی با گریدها و ظاهرهای مختلف به دست میآید.

مرحله ۵: بازپخت فولاد ضدزنگ

در این مرحله، تولیدکنندۀ استیل، گرمایش و سرمایش کنترلشدهای را روی فولاد برای کاهش تنش داخلی آن انجام میدهد. بازپخت یک مرحلۀ ضروری است؛ زیرا تنش داخلی میتواند خواص مکانیکی این استیل را تغییر دهد. در طول این فرآیند، فولاد باید رسوبزدایی شود تا از لایه اکسید روی سطح آن محافظت شود.

مرحله ۶: برش و شکلدادن به محصولات مورد نظر

در این مرحله، فولاد برش داده میشود و شکل میگیرد تا محصول نهایی مورد نظر، به دست آید. بهعنوانمثال، ساخت ورقهای فلزی ضخیم، نیاز به برش با استفاده از قیچی مکانیکی دارد. همچنین تولیدکنندگان از دستگاههای پانچ CNC یا برش لیزری برای کار با ورقهای نازکتر استفاده میکنند.

مرحله ۷: آمادهسازی سطح استیل ضدزنگ

بخش پایانی فرآیند تولید، اعمال پوششهای سطح است. این پوششها معمولاً روی شمشها، بیلتها یا سیمهای استیل اعمال میشود. معمولاً پوشش سطح، بسته به کاربرد مورد نظر محصول، سفارشیسازی میشود. یک روش معمول برای آن، سنگزنی برای زدودن ناخالصیها و صافکردن سطح است.

تفاوت استیل با استیل ضدزنگ

اگر به ترکیب این دو فلز نگاه کنید، متوجه خواهید شد که عنصر اصلی آنها آهن است. اما تفاوتهایی نیز با یکدیگر دارند که در این بخش به آنها اشاره میکنیم.

- ترکیبات: فولاد با افزودن آهن به کربن ساخته و سخت میشود. بههمیندلیل به آن فولاد کربنی ساده نیز میگوید. این فولاد، دارای محتوای کربن بالاتر با نقطۀ ذوب پایین است. ازطرفدیگر این استیل محتوای کروم بالایی دارد که یک لایۀ نامرئی بر روی سطح فولاد تشکیل میدهد تا از لکهشدن آن جلوگیری کند.

- مقاومت در برابر خوردگی و زنگزدگی: هنگامی که این فولاد تهیه میشود، کروم، نیکل، نیتروژن و مولیبدن به ترکیبات آن اضافه میشوند. فولاد بهدستآمده در برابر خوردگی مقاوم است و بهراحتی زنگ نمیزند. در حالی که استیل معمولی، مستعد لک و زنگزدگی است.

- استحکام: استیل، کمی قویتر از استیل ضدزنگ است؛ زیرا کربن کمتری دارد. همچنین از نظر سختی نسبت به فولاد، ضعیفتر است.

- خواص مغناطیسی: استیل سری 300 حاوی کروم و نیکل است و غیرمغناطیسی است؛ اما سری 400 آن که فقط کروم در ترکیبات خود دارد، مغناطیسی است. در حالی که فولاد معمولی، مغناطیسی است.

- ظاهر: فولاد کربنی، کدر با سطح مات است، در صورتی که این استیل بهخاطر داشتن کروم، براق است و بدون نیاز به رنگآمیزی، جذاب به نظر میرسد.

- مقاومت در برابر حرارت: فولاد زنگنزن مقاومت حرارتی بهتری نسبت به فولاد دارد و میتواند بدون از دستدادن استحکام یا شکل خود، دمای بالاتری را تحمل کند.

- هزینه: این نوع فولاد بهطورکلی گرانتر از فولاد معمولی است.

- کاربرد: فولاد معمولاً در ساختوساز، زیرساختها و ماشینآلات سنگین استفاده میشود. در حالی که این نوع فولاد زنگنزن در ظروف آشپزخانه، قاشق و چنگال، ابزار پزشکی و سایر کاربردهایی که بهداشت و مقاومت در برابر خوردگی مهم هستند، به کار میرود.

- جوشپذیری: جوشکاری این فولاد بهدلیل رسانایی حرارتی بالا و واکنشپذیری با اکسیژن، نسبت به فولاد دشوارتر است.

- شکل پذیری: این استیل نسبت به استیل معمولی قابلیت شکلپذیری کمتری دارد. به این معنی که بهراحتی نمیتوان آن را شکل داد و به طرحهای پیچیده تبدیل کرد.

مزایا و معایب استیل ضدزنگ

این استیل، مزایا و معایبی دارد که در این بخش به بررسی آنها خواهیم پرداخت.

مزایا

- مقاومت در برابر خوردگی: این نوع استیل، در برابر خوردگی و زنگزدگی بسیار مقاوم است. برای همین در محیطهای مرطوب یا محیطهایی که مواد شیمیایی وجود دارد، یک گزینۀ ایدهآل محسوب میشود.

- دوام: این نوع فولاد، بسیار قوی است و طول عمر بالایی دارد.

- تعمیر و نگهداری کم: این فولاد به حداقل تعمیر و نگهداری نیاز دارد؛ زیرا مانند سایر فلزات لازم نیست که رنگآمیزی یا پوششدهی شود.

- خواص بهداشتی: این استیل بهراحتی تمیز و ضدعفونی میشود. بههمیندلیل یک انتخاب محبوب برای پردازش مواد غذایی و تجهیزات پزشکی است.

- زیبایی: این استیل ظاهری براق و مدرن دارد و از نظر بصری جذاب است.

- قابلیت بازیافت: این نوع استیل کاملاً قابل بازیافت است و گزینهای سازگار با محیط زیست محسوب میشود.

معایب

- هزینۀ بالا: این فولاد معمولاً گرانتر از سایر فلزات، مانند فولاد کربن یا آلومینیوم است.

- جوشپذیری محدود: ممکن است برای جوشکاری چالشبرانگیز باشد، بهویژه برای آنهایی که تجربۀ کار با این ماده را ندارند.

- حساسیت به خراش: این استیل ممکن است بهراحتی خراشیده شود و مقاومت آن را در برابر خوردگی به خطر بیندازد.

- خواص مغناطیسی: برخی از گریدهای این فولاد ، مغناطیسی هستند. برای همین شاید نتوان آنها را در کاربردهای خاص استفاده کرد.

- هدایت حرارتی: این فولاد، دارای رسانایی حرارتی پایینی است؛ یعنی اگر با دقت مورد استفاده قرار نگیرد، میتواند گرما را حفظ کند و باعث سوختگی شود.

- شکلپذیری: ممکن است برای ماشینکاری، خمش و شکلگیری، شما را دچار چالش کند.

انواع گرید استیل ضدزنگ

انواع مختلفی از گرید فولاد ضدزنگ وجود دارد که هرکدام ویژگیها و کاربردهای خاص خود را دارند. در ادامه برخی از رایجترین آنها را معرفی میکنیم.

سری 300

سری 300 متداولترین سری فولادهای ضدزنگ است که تقریباً ۷۰ درصد از کل تولیدات آن را تشکیل میدهد. این سری شامل گریدهایی مانند 304، 316 و 321 است که بهدلیل خاصیت غیرمغناطیسی، مقاومت در برابر خوردگی و دوام بالا، معروف هستند.

سری 400

این سری شامل گریدهایی مانند 409، 410، 420 و 440 است که استحکام، سختی و مقاومت بالایی در برابر خوردگی دارند و مغناطیسی هستند. آنها معمولاً در کاربردهای صنعتی مانند ساخت قاشق و چنگال، ابزار جراحی و قطعات خودرو استفاده می شوند.

سری 200

این سری شامل گریدهایی مانند 201، 202 و 205 است که بهدلیل استحکام، شکلپذیری و مقاومت بالا در برابر خوردگی شهرت دارند. آنها معمولاً در کاربردهای معماری مانند ساخت نمای ساختمان، سقف و روکش فلزی استفاده میشوند.

سری 500

سری 500 شامل گریدهایی مانند 501، 502 و 505 است که دارای ویژگیهایی چون استحکام بالا، مقاومت در برابر خوردگی و مقاومت در برابر دماهای بالا هستند. آنها بهطور معمول در کاربردهای صنعتی مانند ساخت دیگها، مخازن تحت فشار و مبدلهای حرارتی به کار میروند.

سری PH

این سری شامل گریدهایی مانند 17-4، 17-7 و 2205 است که بهدلیل استحکام، سختی و مقاومت بالا در برابر خوردگی شناخته میشوند. استیل سری PH اغلب در صنایع هوافضا و کاربردهای صنعتی مانند ساخت اجزای موتور، بست ها و فنرها استفاده میشود.

سری دوبلکس

از گریدهای این سری میتوان به 2205، 2304 و 2404 اشاره کرد. سری دوبلکس دارای استحکام بالا، مقاومت در برابر خوردگی و جوشپذیری مناسب است. برای همین در کاربردهای دریایی مانند ساخت بدنۀ قایق، ملخ و سایر تجهیزات زیر آب استفاده میشود.

هر گرید این فولاد، خواص و کاربردهای منحصربهفرد خود را دارد؛ بنابراین برای انتخاب گرید مناسب، باید عواملی مانند مقاومت در برابر خوردگی، استحکام، شکلپذیری و جوشپذیری در نظر گرفته شوند.

سخن پایانی

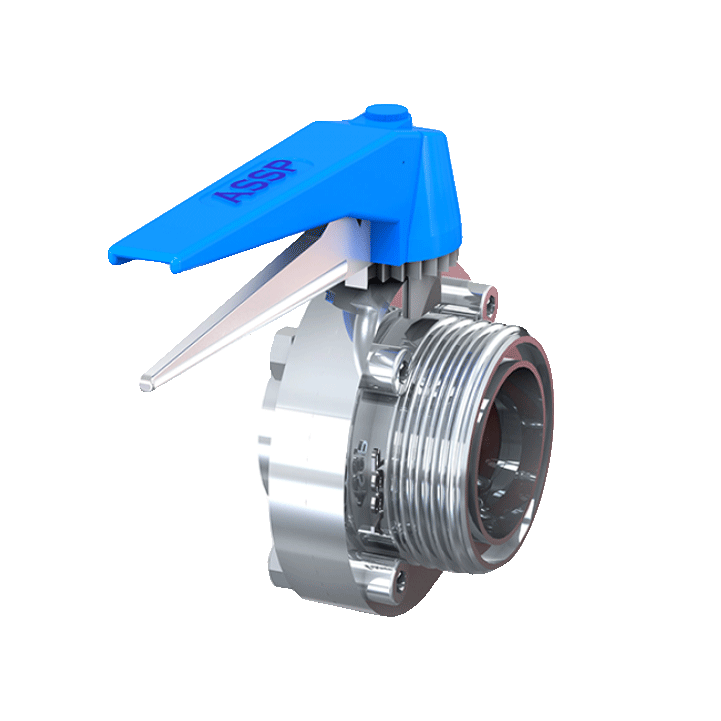

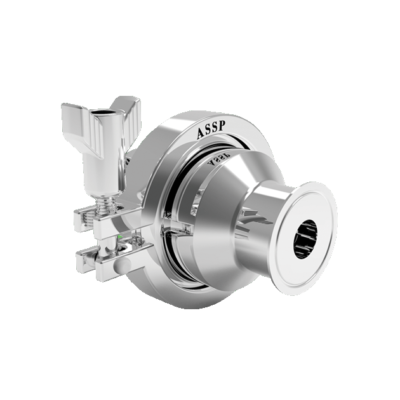

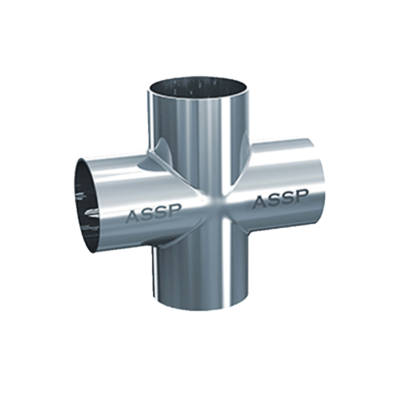

استیل ضدزنگ یک مادۀ همهکاره و پرمصرف است که مزایای متعددی از جمله مقاومت در برابر خوردگی، دوام، بهداشت و زیبایی را ارائه میدهد. ویژگیهای منحصربهفرد آن، باعث شده است که به گزینهای ایدهآل برای کاربردهای مختلف، از ابزار آشپزی و لوازم خانگی گرفته تا تجهیزات صنعتی و نماهای معماری تبدیل شود. این نوع فولاد بهدلیل مزایای فراوان و مقاومت قابل توجه محیطهای خشن، یک انتخاب محبوب در صنایع مختلف محسوب میشود. شرکت استیل پاسارگاد، تولیدکنندۀ انواع ورق، شیرآلات، اتصالات و لوله استیل، افتخار دارد که این محصولات را با بهترین کیفیت و مناسبترین قیمت، در اختیار مشتریان خود قرار میدهد. برای کسب اطلاع از شرایط ویژۀ فروش با ما تماس بگیرید.

پرسش و پاسخ

اصطلاح استیل بگیر و استیل نگیر به چه معناست؟

استیل نگیر به فولاد آستنیتی اشاره دارد که خاصیت غیرمغناطیسی دارد و سری 300 را در بر میگیرد. منظور از استیل بگیر نیز، فولاد فریتی است که خاصیت مغناطیسی دارد و شامل سری 400 میشود.

چه چیزی استنلس استیل را «ضد زنگ» میکند؟

کروم موجود در آن، در مواجهه با اکسیژن، یک لایۀ نازک و نامرئی از اکسید کروم را بر روی سطح استیل تشکیل میدهد. این لایه بهعنوان یک مانع محافظ عمل میکند و مانع خوردگی آن میشود.

فولاد زنگنزن از چه ساخته شده است؟

مادۀ اصلی این نوع فولاد، آهن است. همچنین حداقل 10.5٪ کروم در ترکیبات خود دارد. عناصر دیگری مانند نیکل، مولیبدن و کربن نیز برای افزایش خواص آن اضافه میشود.